PVD直流(DC)磁控溅射镀铬设备-汽车轮毂镀铬

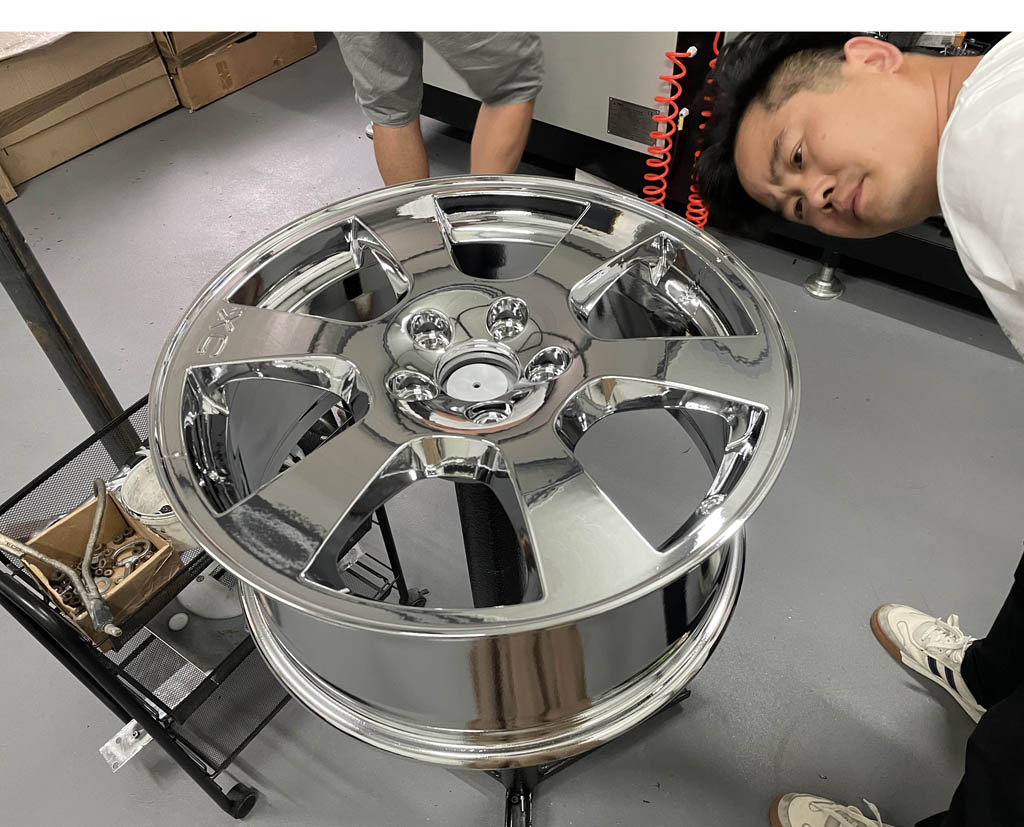

PVD真空镀铬涂层工艺已在汽车行业使用了数十年。 RTSP900真空磁控溅射镀铬设备 可以镀制 标准汽车车轮和轮辋的尺寸范围为13英寸~24英寸,最大 可镀制 27英寸汽车轮毂.

在铝合金轮辋上溅射铬/铝是一种标准应用,因为它是一种环保工艺,并且不易产生点蚀或剥落。高耐磨涂层形成一层耐用的薄膜,大大延长了汽车轮辋的使用寿命。由于这些原因以及易用性和可靠性,PVD 硬铬涂层受到汽车工厂的欢迎。

为什么优先选择PVD真空磁控溅射镀铬?

与传统镀铬方法相比,在汽车车轮上应用 PVD(物理气相沉积)镀铬表面具有多种优势。

耐用性:PVD 铬涂层非常耐用,耐腐蚀、抗锈蚀和抗碎裂。与传统镀铬相比,这种耐用性可确保车轮在更长的时间内保持光泽和外观。

环境效益:PVD 铬是一种环保工艺,产生的废物最少,不涉及传统镀铬工艺中常见的有害化学物质,因此是一种更可持续的选择。

均匀性:PVD 镀铬涂层具有出色的厚度和颜色均匀性,可在所有车轮表面提供一致且高质量的表面处理。

附着力:PVD 镀铬涂层具有很强的附着力,确保涂层即使在高温、摩擦和暴露于道路碎屑等恶劣条件下也能保持与车轮表面的粘合。

耐刮擦性:PVD 镀铬涂层以其耐刮擦性而闻名,有助于保护车轮在日常使用中免受轻微磨损和损坏。

易于维护:PVD 镀铬表面易于清洁和维护,与容易出现点蚀和污渍的传统镀铬相比,PVD 镀铬表面需要更少的努力和专门的护理。

表面处理多样性:PVD 技术允许创建除传统镀铬之外的不同表面处理,例如黑铬、青铜色,甚至定制颜色,为车轮设计提供了多样性。

成本效益:虽然 PVD真空磁控溅射镀铬的初始成本可能高于传统镀铬,但其长期耐用性和减少的维护需求使其成为长期经济实惠的选择。

总体而言,汽车车轮上的 PVD真空磁控溅射镀铬兼具耐用性、环保性、均匀性和易于维护性,使其成为寻求高品质和持久车轮表面处理的汽车爱好者的热门选择。

通过溅射沉积系统,我们可以在表面生成 PVD黑铬/ PVD亮铬/ PVDNeo表面涂层。

PVD Neo-铬 PVD 亮铬

PVD 哑光铬 PVD 黑铬

PVD 镀铬最初是为航空航天工业设计的,后来成为汽车工业中非常流行的表面处理工艺。

工艺步骤 :

1. 首先使用粉末涂层底漆保护部件的完整性。

2. 粉末涂层工艺后,部件进入我们的 PVD真空镀膜腔室,固体金属靶材通过磁控溅射技术沉积在工件上形成镀铬表面。

3.然后用高品质涂层涂覆工件,以保护镀铬表面。

PVD 镀铬优势

传统镀铬会因正常磨损而出现凹坑和剥落。

1. PVD镀铬是一种非常耐用的工艺,使用寿命超过水电镀镀铬。

2. PVD镀铬是一种 100% 环保的绿色工艺。

3. PVD轮毂比镀铬轮毂轻 80%,从而提高了燃油经济性。

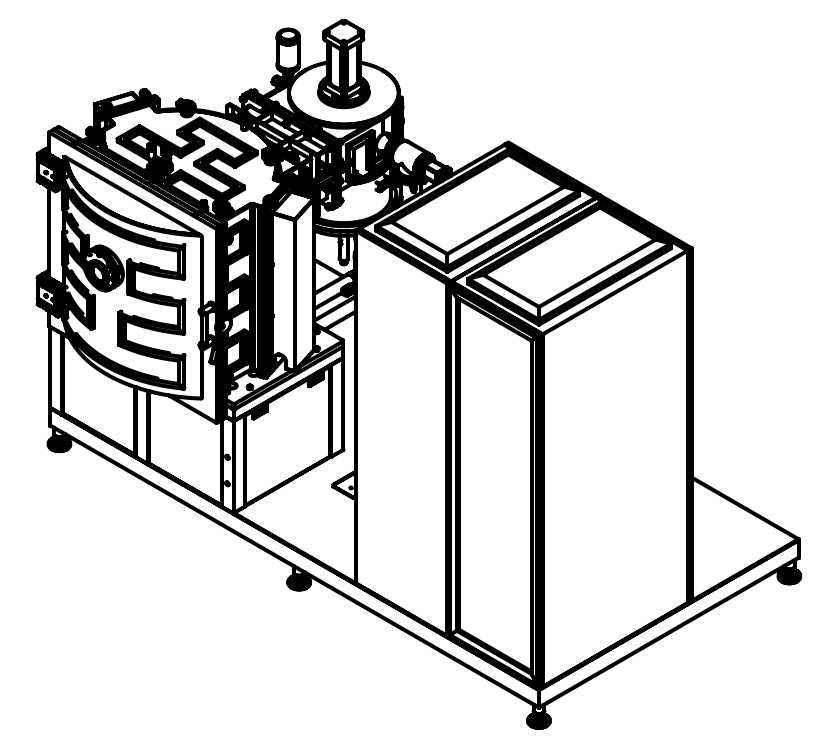

RTSP900 磁控溅射镀铬系统包括:真空室、真空泵、溅射阴极、支架和夹具、加热和冷却、水和气体(分配)、电气控制和操作系统等。

1.转架专为汽车车轮涂层设计,行星公自转方式,可确保薄膜沉积的高度均匀性。

2.优点:生态环境、操作简便、占地面积小、拥有成本低、基材更换速度快。

3.涂层靶材:铬、铝、铜、钛、不锈钢等。

4.涂层:光泽度高、颜色鲜艳、附着力强、防刮性能好。

设计特点

1.强大的泵组,循环时间短,生产率高

2.插入式设计和制造

3.独有的平面溅射阴极,涂层质量高,沉积速度快,靶材利用率高达 35%,

4.车轮最大尺寸:27 英寸

5.磁流体密封方法,运行稳定。

6. 全自动涂装工艺-一键操作即可。

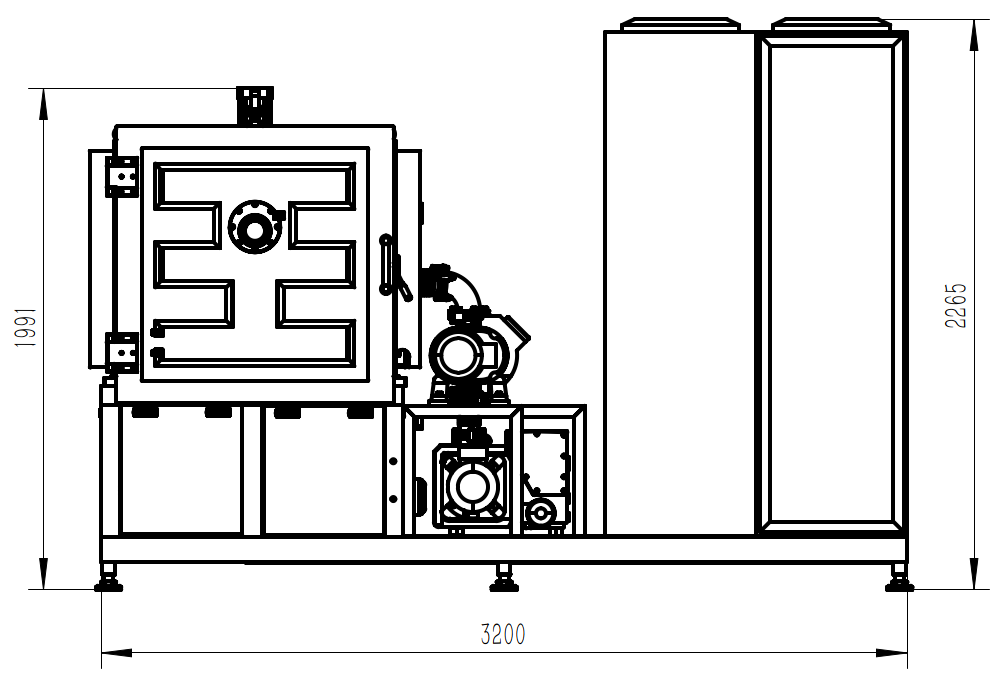

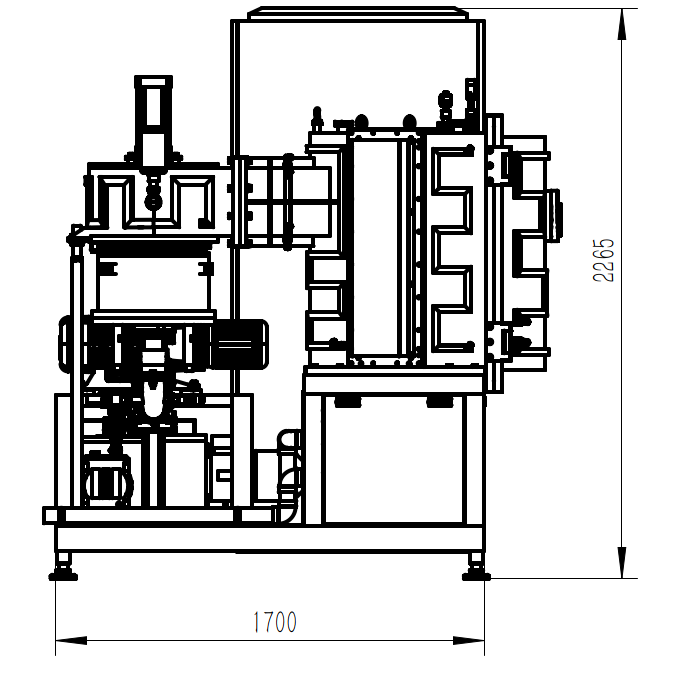

设备布局图

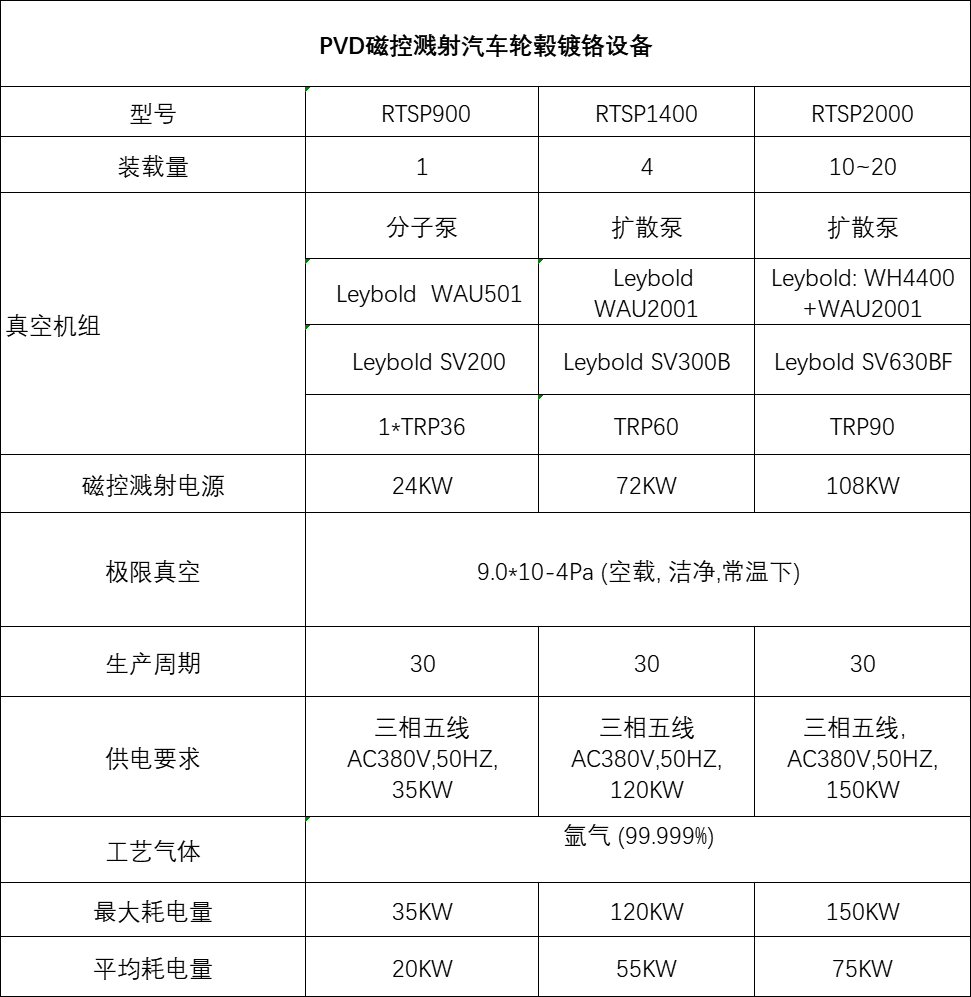

永容科技根据市场需求,研发并制造了不同标准型号机型:

RTSP900-容量 1 件, 可镀制轮毂尺寸直径达为27“ -汽车轮毂修复设备

RTSP1400--容量 4件 -适合于中型汽车轮毂涂层加工中心

RTSP2000--容量 10件~20件 -- 双开门结构,适合于汽车轮毂制造厂厂商大批量生产规模使用.

总有一款镀膜设备适合您的需求,永容科技凭借强大的研发支持背景为您服务,专注于制造细节。我们提供交钥匙涂层解决方案。

项目时间:2020年3月

项目地点:波兰

客户Michal先生说:“这是一台很好的涂装机,我每个月工作一周,持续12个小时, 除了投资成本回收外还盈利了很多,Zhou,谢谢你。”