RTAS1600-BLACK 是一种复合式真空镀膜设备,包含弧阴极和 MF 圆柱溅射阴极。“电弧组合 MF 磁控溅射沉积机”是指结合电弧蒸发和中频 磁控溅射技术进行薄膜沉积的溅射系统。这种混合系统可以通过利用两种沉积技术的优势提供独特的功能。

多弧离子镀与 MF 磁控溅射复合镀膜具有以下优势:

1. 膜层质量方面

致密度高:

多弧离子镀的入射粒子能量高,可使膜层更加致密;

磁控溅射能够精确控制膜层的生长,使膜层的结构更加均匀、致密。

二者结合能进一步提高膜层的致密度,减少孔隙和缺陷,从而提高膜层的耐腐蚀、耐磨等性能。

结合力强:

多弧离子镀在镀膜前,离子对基体表面的轰击作用可以有效清洁和活化基体表面;

磁控溅射所制备的膜层与基底的结合力也较好。

复合镀膜时,两种工艺的协同作用使得膜层与基体之间的结合力更强,膜层不易脱落。

2. 膜层性能方面

硬度与耐磨性好:多弧离子镀可制备出高硬度的膜层,如在制备 DLC 膜时,多弧离子镀可以使 DLC 膜具有较高的硬度;磁控溅射在控制膜层成分和结构方面具有优势,通过合理选择靶材和工艺参数,可以进一步提高膜层的硬度和耐磨性。复合镀膜能够综合两者的优势,使膜层的硬度和耐磨性得到显著提升,延长被镀部件的使用寿命,例如在刀具、模具等需要高耐磨性能的部件上应用广泛。

摩擦系数低:磁控溅射可以精确控制膜层的表面形貌和成分,通过选择合适的靶材和工艺参数,可以制备出具有低摩擦系数的膜层;多弧离子镀在制备过程中,离子的轰击作用可以使膜层表面更加光滑,进一步降低摩擦系数。复合镀膜后的膜层在机械运动部件表面应用时,可有效减少摩擦和磨损,降低能量损耗,提高机械效率。

3. 镀膜效率方面

沉积速率快:多弧离子镀具有蒸镀速率快的特点,能在短时间内沉积较厚的膜层;磁控溅射的沉积速率也较高。二者复合后,可以在保证膜层质量的前提下,进一步提高镀膜效率,缩短镀膜时间,提高生产效率,降低生产成本。

4. 膜层多样性方面

成分可调控性强:磁控溅射可以通过选择不同的靶材和反应气体,精确控制膜层的成分和结构;多弧离子镀也可以通过调整靶材和工艺参数来改变膜层的成分。复合镀膜时,两种工艺的结合可以实现更广泛的膜层成分调控,满足不同应用场景对膜层性能的特殊要求,如制备具有特定光学、电学、磁学等性能的多功能复合膜层。

颜色丰富:可以通过控制磁控溅射的靶材和工艺参数,在膜层中引入不同的元素和化合物,从而实现对膜层颜色的调控;多弧离子镀也可以对膜层的颜色产生一定的影响。复合镀膜能够制备出色彩丰富、色泽均匀的装饰性膜层,满足不同客户对产品外观的个性化需求,常用于珠宝首饰、手表外壳、手机壳等装饰性领域。

5. 工艺稳定性方面

可操作性强:多弧离子镀设备操作简单、成本低;磁控溅射技术成熟,工艺稳定性高。二者复合后,在一定程度上继承了各自的优点,使镀膜工艺更加易于操作和控制,降低了对操作人员的技术要求和设备的维护成本,提高了生产过程的稳定性和可靠性。

多弧离子镀与MF磁控溅射复合设备可沉积哪些材料

1. 金属材料

单金属膜:可以沉积如铬(Cr)、钛(Ti)、铝(Al)等单金属膜。例如,在汽车零部件防护中,沉积铬膜可以提高零件的耐腐蚀性。铬膜硬度较高,能够有效抵抗外界环境的侵蚀。在刀具表面沉积钛膜,由于钛的化学稳定性和良好的硬度,可以增强刀具的耐磨性和耐腐蚀性。

合金膜:能够沉积多种合金膜,如镍铬合金(Ni - Cr)、钛铝合金(Ti - Al)等。镍铬合金膜具有良好的高温抗氧化性和耐腐蚀性,常用于高温环境下的零部件,如加热元件等。钛铝合金膜结合了钛和铝的优点,在航空航天领域应用广泛,例如在航空发动机叶片表面沉积钛铝合金膜,可以提高叶片的耐高温性能和力学性能。

2. 陶瓷材料

氧化物陶瓷:可以沉积氧化铝(AlxOx)、氧化钛(TiOx)、氧化锆(ZrOx)等氧化物陶瓷膜。氧化铝膜硬度高、耐磨性好,且化学稳定性强,可用于光学镜片的抗磨损涂层。氧化钛膜具有良好的光学性能,如高折射率,可用于制备光学增透膜或装饰性彩色薄膜。氧化锆膜具有优异的隔热性能,可用于热障涂层,例如在发动机燃烧室壁面沉积氧化锆膜,能够有效降低热传递,提高发动机的热效率。

氮化物陶瓷:能够沉积氮化钛(TiN)、氮化铬(CrN)、氮化铝(AlN)等氮化物陶瓷膜。氮化钛膜呈金黄色,具有高硬度、低摩擦系数的特点,广泛应用于刀具、模具等的表面装饰和耐磨防护。氮化铬膜的耐腐蚀性和耐磨性良好,尤其适用于在恶劣环境下工作的机械部件。氮化铝膜具有良好的电学性能,如高绝缘性和高导热性,可用于电子器件的散热和绝缘涂层。

碳化物陶瓷:可以沉积碳化钛(TiC)、碳化钨(WC)等碳化物陶瓷膜。碳化钛膜硬度高,仅次于金刚石,且具有良好的化学稳定性和耐磨性,在切削刀具、模具等工具表面沉积碳化钛膜,可以显著提高其使用寿命。碳化钨膜具有高硬度和高耐磨性,常用于需要承受高压力和高摩擦力的部件,如地质钻头等。

3. 碳基材料

类金刚石碳(DLC):多弧离子镀与 MF 磁控溅射复合设备是制备 DLC 膜的有效手段。DLC 膜具有高硬度、低摩擦系数、良好的化学稳定性和生物相容性等优点。在机械领域,DLC 膜可用于减少机械部件的摩擦和磨损;在医疗领域,DLC 膜可以应用于人工关节等医疗器械表面,降低摩擦,提高其使用寿命和生物相容性。

石墨碳膜:能够沉积具有一定石墨结构的碳膜,这种膜具有良好的润滑性,在一些需要自润滑的机械部件表面应用,可以减少部件之间的摩擦和磨损,提高部件的工作效率和使用寿命。

多弧离子镀原理

多弧离子镀是在真空环境下,利用电弧放电产生的等离子体来实现镀膜的过程。首先,在阴极靶材(通常是金属或合金)表面,通过触发装置产生高电流密度的电弧。这个电弧会使靶材表面的局部区域瞬间熔化和蒸发,形成大量的金属等离子体。这些等离子体主要由被电离的靶材原子、离子以及一些微小的液滴组成。

这些等离子体在电场的加速作用下,以较高的能量向基体(被镀工件)表面运动。在运动过程中,离子会与基体表面发生碰撞。这种碰撞一方面可以对基体表面进行清洗和活化,去除表面的污染物和氧化层;另一方面,当等离子体到达基体表面后,会在基体表面沉积形成薄膜。由于离子的能量较高,所形成的薄膜与基体之间的结合力较强,而且薄膜的生长速度相对较快。

MF 磁控溅射原理

MF(中频)磁控溅射也是在真空环境中进行。在设备中,有一个被称为靶材的固体材料(可以是金属、合金、陶瓷等)作为阴极,而真空室壁或专门设置的阳极与阴极相对。在阴极和阳极之间施加中频电源产生的电场。

同时,在靶材后面放置了一组永磁体或电磁体,这些磁场与电场相互垂直,形成一个特殊的磁场 - 电场分布区域。在电场的作用下,真空室内的惰性气体(如氩气)被电离,产生氩离子。氩离子在电场的加速下飞向靶材,并在磁场的约束下,沿着靶材表面进行螺旋运动。

这种螺旋运动使得氩离子在靶材表面反复碰撞,不断地将靶材原子溅射出来。溅射出来的靶材原子在真空环境中以原子或分子的形式向基体表面运动,然后在基体表面沉积形成薄膜。磁控溅射过程中,通过控制中频电源的参数、靶材的选择、气体流量等因素,可以精确地控制薄膜的生长速度、成分、结构和性能。

复合镀膜原理

当多弧离子镀与 MF 磁控溅射复合时,两种镀膜过程在同一真空系统中协同进行。一方面,多弧离子镀产生的高能量等离子体可以为磁控溅射提供更多的活性粒子,这些活性粒子可以与磁控溅射出来的靶材原子相互作用。例如,多弧离子镀产生的离子可以在一定程度上促进磁控溅射靶材原子的扩散和反应,使得膜层的生长更加均匀和致密。

另一方面,磁控溅射的精确控制特性可以弥补多弧离子镀的一些不足。例如,多弧离子镀过程中可能会产生一些大颗粒的液滴,这些液滴会影响膜层的质量。而磁控溅射的原子级沉积过程可以在一定程度上覆盖这些液滴,或者与这些液滴相互混合,改善膜层的微观结构。同时,两种工艺可以分别使用不同的靶材,通过调整各自的工艺参数,实现多种材料在基体表面的共沉积,从而制备出具有复杂成分和优异性能的复合薄膜。例如,可以同时沉积金属和陶瓷材料,形成金属 - 陶瓷复合膜,发挥金属的韧性和陶瓷的硬度等不同特性。

设备概述

PVD 黑膜机是一种利用物理气相沉积(PVD)技术来制备黑色薄膜的专用设备。它主要是在真空环境下,通过蒸发、溅射等物理过程,将靶材物质沉积到工件表面形成黑色的薄膜。这种黑色薄膜通常具有高硬度、高耐磨性、良好的化学稳定性和装饰性等特点。

设备结构与组件

1. 真空系统:

这是 PVD 黑膜机的关键部分之一,包括机械真空泵和分子真空泵。机械真空泵用于初步抽气,将真空室内的气压降低到一定程度,通常可以达到 10 - 100 Pa 左右。分子真空泵则用于进一步提高真空度,使真空室能够达到 10-3 - 10-5 Pa 的高真空状态,为 PVD 过程提供良好的环境。真空系统还包括真空室,一般由不锈钢制成,具有良好的密封性,其内部设置有工件架、靶材安装位置等。

2. 镀膜系统:

弧蒸发和磁控溅射阴极

蒸发源或溅射源: 离子镀用于轰击清洗和打底层,提高膜层结合力;

在溅射镀膜方式中,有溅射源,即黑色薄膜材料制成的靶材。溅射时,通过向真空室内通入惰性气体(如氩气),在电场作用下使氩气电离,氩离子轰击靶材,将靶材原子溅射出来沉积在工件表面。

3.靶材:是形成黑色薄膜的关键材料来源。对于黑膜制备,常用的靶材有金属碳化物(如碳化钛、碳化铬等)、金属氮化物(如氮化钛、氮化铬等)以及一些特殊的合金材料。这些靶材在沉积过程中可以形成具有黑色外观和良好性能的薄膜。

4. 工件夹具和旋转装置:工件夹具用于固定被镀工件,其设计要考虑到不同形状和尺寸的工件。为了使工件表面镀膜均匀,还配备有旋转装置,让工件在镀膜过程中能够旋转,确保薄膜均匀地沉积在工件的各个表面。

5. 电源系统:

电源系统为镀膜过程提供能量。在蒸发镀膜中,电源用于为蒸发源提供加热电流;在溅射镀膜中,电源用于产生电场,使氩气电离并加速氩离子轰击靶材。电源的参数,如电压、电流等,需要根据镀膜工艺和靶材的要求进行精确控制。例如,在电子束蒸发镀膜中,需要调节电子束的加速电压和束流强度,以控制薄膜材料的蒸发速率。

6. 气体供应系统:

主要用于溅射镀膜过程。它包括气体储存罐、气体流量控制器和气体管道等。气体流量控制器可以精确地调节进入真空室的气体流量,一般以标准立方厘米每分钟(sccm)为单位。在溅射镀膜时,向真空室内通入适量的惰性气体(如氩气),以维持稳定的等离子体状态,保证良好的溅射效果。

7. 冷却系统:

在镀膜过程中,蒸发源和工件可能会吸收大量的热量,冷却系统用于防止过热。对于蒸发源,冷却可以保证其正常工作,避免因过热导致材料的异常蒸发或损坏;对于工件,冷却可以防止工件变形或影响薄膜的质量。冷却系统通常采用循环水冷却或风冷等方式。

应用领域

1. 装饰领域:

PVD 黑膜机制备的黑膜在装饰方面有广泛应用。例如在手表的外壳、表带,珠宝首饰(如项链、手链、耳环等),手机壳,汽车内饰件(如方向盘、装饰条等)等产品上,黑色薄膜可以提供一种高档、时尚的外观,同时具有耐磨、防腐蚀等性能,能够保持产品的美观度和质感。

2. 刀具和模具领域:

在刀具表面制备黑色薄膜,可以提高刀具的耐磨性、降低摩擦系数,还可以起到装饰作用。对于模具,黑膜可以增强模具表面的硬度,减少脱模时的摩擦力,提高模具的使用寿命和加工质量。例如,在注塑模具、压铸模具等表面镀上黑膜,可以有效防止模具的磨损和腐蚀。

3. 光学领域:

某些黑色薄膜具有特殊的光学性能,如吸光性。在光学仪器(如望远镜、显微镜等)的部分组件上,或者在一些需要减少光反射的光学窗口上,利用 PVD 黑膜机镀上黑膜,可以有效吸收光线,减少反射光对光学系统的干扰,提高光学仪器的性能。

4.电子领域:

在电子产品的外壳或一些内部组件上,黑膜可以起到电磁屏蔽的作用,同时还能提供美观的外观。例如,在电脑机箱、电子设备的散热器等部件表面镀上黑膜,可以在一定程度上屏蔽电磁干扰,同时提高部件的耐磨性和耐腐蚀性。

该复合式真空镀膜设备严格按照CE标准设计和制造。

1.一体化设计结构,占地面积小。

2.先进的圆柱形溅射阴极设计,靶材利用率高达80%以上

3.离化率高,沉积膜密度高

4.多种复合镀膜工艺可供选择

5.一键式自动镀膜系统,配备IPC程序

6.旋转架行星驱动,产量高

7.强大的真空泵组合,缩短循环时间,节省能源,降低生产成本

|

型号 |

RTAS1000 |

RTAS1400 |

RTAS1600 |

|

镀膜腔体尺寸 |

Φ1000 x H1000mm |

Φ1400 x H1600mm |

Φ1600 x H1250mm |

|

膜沉积源 |

柱弧 (可控圆状阴极弧备选) + 平面磁控溅射阴极+ 离子源(备选) + |

||

|

真空泵机组 |

SV300B *1台 |

SV300B* 2台 |

SV300* 2台 |

|

WAU501-1台 (1000m3/hr) |

WAU2001-1台 (2000m3/hr) |

WAU2001-1台 (2000m3/hr) |

|

|

TRP48*1 台 |

TRP90*1 台 |

TRP90*1台 |

|

|

分子泵1 台 (3500L/S) |

分子泵 |

分子泵 |

|

|

磁控溅射电源 |

1*24KW |

2*36KW |

2*36KW |

|

弧电源 |

6*5KW |

14*5KW |

14*5KW |

|

偏压电源 |

1*24KW |

1*36KW |

1*36KW |

|

公自转轴数 |

6/8 |

8/10 |

8/12 |

|

极限真空 |

9.0*10-4Pa 空载, 洁净,常温) |

||

|

镀膜周期 |

取决于工件材质和镀膜工艺需求 |

||

|

设备用电 |

三相五线 |

三相五线 |

三相五线 AC380V,50HZ,150KW |

|

冷却循环水 |

EDI去离子高纯水, 冷水机 |

||

|

工艺气体 |

MFC, 4路, 高纯99.999% 氩气,氮气, 氧气, 乙炔 |

||

|

占地面积 (mm) |

2000*2000*2500 |

4000*4500*3200 |

5500*5000*3200 |

|

设备总重(KGS) |

4500 |

7000 |

9000 |

|

预估耗电最大量(KW) |

50 |

110 |

150 |

|

预估耗电平均量(KW) |

30 |

60 |

70 |

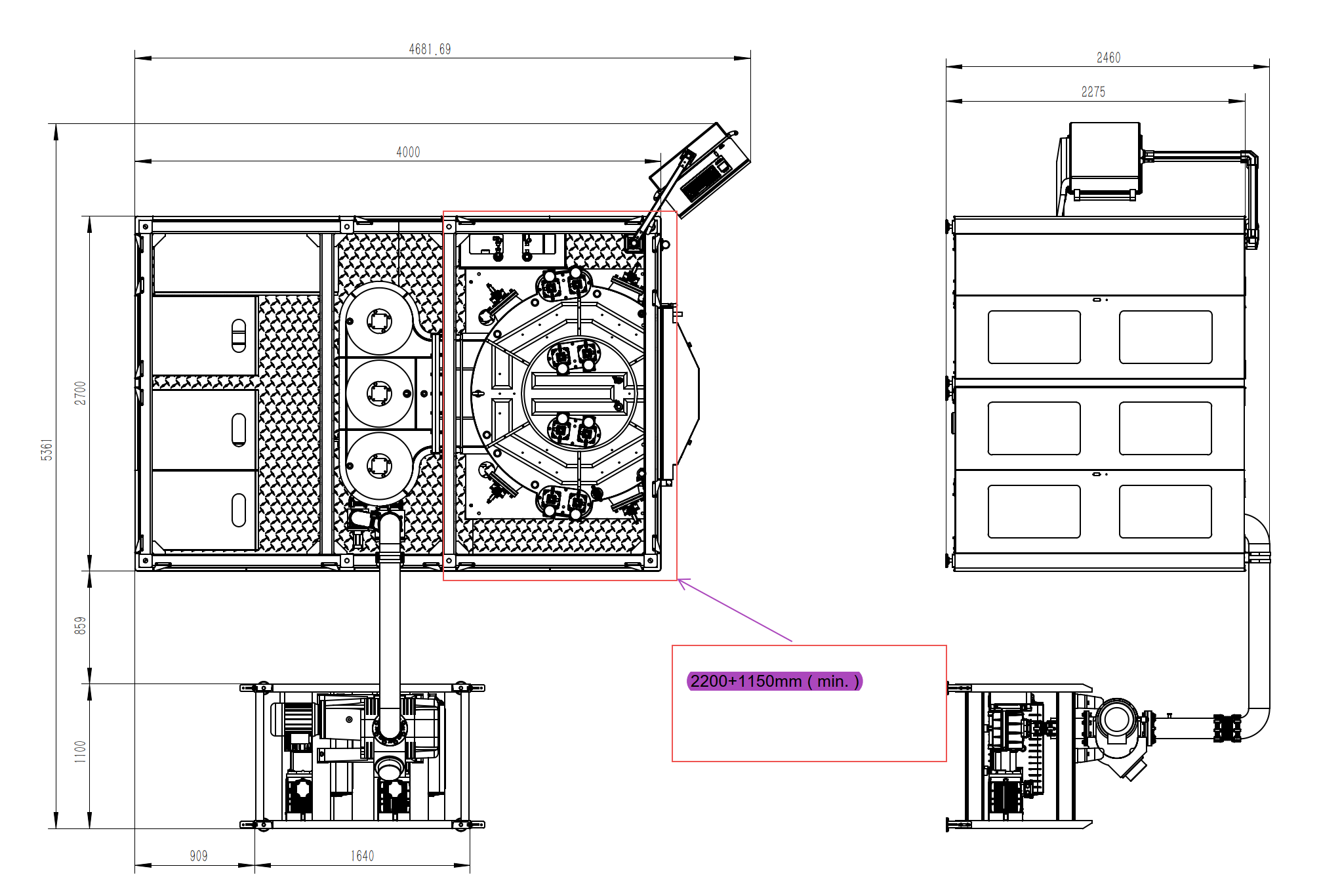

设备布局图