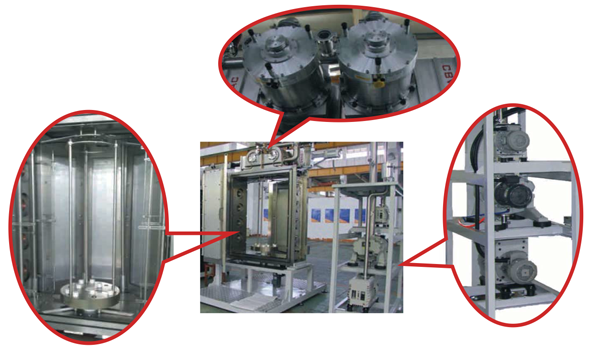

Multi950 -PVD+PECVD多边形(八边形)复合式真空镀膜设备是一款为

R&D研发而定制的多功能高真空薄膜沉积系统。

Multi950 是上海永容光电科技有限公司研制先进涂层设备的里程碑。

感谢 Yimou Yang 董事长与上海大学的学生和陈教授的创造性和无私奉献,我们得以将他门的宝贵理念转化为先进的涂层设备。

2018 年,我们与陈教授进行了另一个项目合作,即通过感应热蒸发法沉积 C-60 材料。Yimou Yang先生和陈教授是这些创新项目的基础。

经过与陈教授领导的上海大学团队的密切交流,我们最终确定了设计和配置以满足他们的研发应用。该系统能够使用 PECVD 工艺沉积透明 DLC 膜、在工具上沉积硬涂层以及使用溅射阴极沉积光学膜。基于此试点机器设计理念,我们随后开发了另外 3 种多边形功能性镀设备

1. 氢能源燃料电池电动汽车双极板涂层设备 - FCEV1200

2. DPC陶瓷直接镀铜设备 - DPC1200

3. PCB柔性印刷电路板镀膜设备 - PCB1200

这 3 台机器均具有多边形 (八角形) 腔体,可在各种应用中实现灵活可靠的性能。它可实现多种不同的金属层制程需求:铝、铬、铜、金、银、镍、锡、不锈钢,钽, 铍, 錋和许多其他非铁磁性金属。加上离子源单元,其等离子蚀刻性能可有效增强不同基底材料上的薄膜附着力,而 PECVD 工艺可沉积一些碳基不导电膜层。

PVD 与 PECVD 复合式真空镀膜设备的应用领域十分广泛,以下是一些主要的应用领域:

1. 电子信息领域

1.1 半导体制造:在半导体芯片制造过程中,可用于沉积金属电极、绝缘层、钝化层等。如通过 PVD 沉积金属钨、铜等作为电极材料,再利用 PECVD 沉积氮化硅、氧化硅等绝缘介质层,提高芯片的性能和可靠性。

1.2 显示技术:在 OLED、QLED 等显示面板的生产中,可用于制备透明导电膜、电子传输层、空穴传输层等功能薄膜。例如,采用 PVD 制备 ITO 透明导电膜,用 PECVD 沉积有机或无机的发光层和传输层,以实现高分辨率、高亮度和低功耗的显示效果。

1.3 电子元件制造:用于制造电阻、电容、电感等电子元件的表面镀膜,提高元件的性能和稳定性。还可在电子封装领域,对封装外壳进行镀膜,增强其防潮、抗氧化和电磁屏蔽性能。

2. 光学领域

2.1 光学镜片与镜头:可在镜片和镜头表面沉积增透膜、高反射膜、滤光膜等,减少光线反射,提高透光率,增加光学系统的成像质量和效率。例如,在相机镜头、望远镜镜头、显微镜物镜等上的应用。

2.2 光学薄膜器件:制备波分复用器、光隔离器、偏振片等光学薄膜器件,通过精确控制膜层的厚度和折射率,实现对光的波长、偏振等特性的调制。

2.3 激光技术:在激光谐振腔、激光窗口等部件上镀膜,提高激光的反射率、透过率和抗损伤阈值,保证激光系统的稳定运行和高效输出。

3. 机械与汽车工业领域

3.1 工模具制造:在切削刀具、冲压模具、注塑模具等表面沉积硬质耐磨涂层,如 TiN、TiAlN、CrN 等,可显著提高模具的硬度、耐磨性、润滑性和抗腐蚀性,延长模具的使用寿命,降低生产成本。

3.2 汽车零部件:用于汽车发动机的活塞环、气门、曲轴等部件的表面处理,形成耐磨、减摩、耐腐蚀的涂层,提高发动机的性能和可靠性;在汽车的灯具、后视镜、挡风玻璃等部件上镀膜,可实现防雾、防眩目、隔热等功能;还可在汽车车身表面制备装饰性和防护性涂层,增强车身的美观度和耐候性。

4. 能源领域

4.1 太阳能光伏:在太阳能电池的制造中,可用于沉积透明导电氧化物薄膜、减反射膜、钝化层等,提高太阳能电池的光电转换效率和稳定性。例如,在晶体硅太阳能电池和薄膜太阳能电池上的应用。

4.2 锂离子电池:在锂离子电池的电极材料表面镀膜,可改善电极的导电性、稳定性和循环性能。如在正极材料表面沉积金属氧化物或碳材料薄膜,在负极材料表面沉积锂合金薄膜等,提高电池的容量和安全性。

5. 生物医学领域

5.1 医疗器械:在医用植入物如人工关节、心脏起搏器、血管支架等表面沉积生物相容性涂层,如类金刚石薄膜、羟基磷灰石薄膜等,可提高植入物的生物相容性、耐腐蚀性和耐磨性,减少人体对植入物的排异反应,延长植入物的使用寿命。

5.2 生物传感器:用于制备生物传感器的敏感膜和保护膜,提高传感器的灵敏度、选择性和稳定性。例如,在葡萄糖传感器、DNA 传感器等上的应用,可实现对生物分子的快速、准确检测。

5.3 航空航天领域

航空发动机部件:在发动机的叶片、燃烧室、涡轮等部件表面沉积热障涂层、耐磨涂层和抗氧化涂层,如 YSZ 陶瓷涂层、MCrAlY 合金涂层等,可提高发动机的热效率、可靠性和使用寿命,降低维护成本。

航天飞行器部件:在航天器的结构件、光学窗口、热控系统等部件上镀膜,实现防辐射、隔热、导电、润滑等功能,确保航天器在恶劣的太空环境中正常运行。

1. 灵活性:弧阴极和磁控溅射阴极、离子源安装法兰标准化,可灵活更换

2. 多功能性:可在金属和非金属材料基材上沉积各种普通金属和金属合金;光学涂层、硬涂层、软涂层、化合物膜和固体润滑膜等

3. 简洁的设计:立式, 前,后 双开门结构,便于维护

4. 紧凑的占地面积

5. 标准模块化设计

6. 灵活

7. 可靠性, 稳定性能卓越

8. 八角形腔体结构

9. 可满足 PVD + PECVD 工艺制程的需求

PVD 与 PECVD 复合式真空镀膜设备具有以下优势:

1. 膜层性能方面

1.1 膜层质量高:

PVD 可使膜层致密、均匀性好、附着力强,能精确控制膜层厚度和成分;

PECVD 可以通过等离子体增强反应,使膜层更加均匀、致密,无针孔等缺陷,二者结合可进一步提升膜层的质量,使膜层具有更好的耐磨性、耐腐蚀性、抗氧化性等。

1.2 膜层功能多样化:

PVD 可以制备金属膜、合金膜、陶瓷膜等多种材料的薄膜;

PECVD 则擅长制备氧化物薄膜、氮化物薄膜、碳化物薄膜等,复合后可以在同一设备上实现多种膜层的制备,满足不同的应用需求,如同时实现电磁屏蔽、光学透过、防水防潮、耐磨损等多种功能。

2. 工艺制程方面

2.1 低温沉积:PECVD 可以在相对较低的温度下进行膜层沉积,避免了高温对 基材性能的影响;

2.2 PVD 中的一些工艺如磁控溅射也能在较低温度下工作,复合式设备可以充分发挥这一优势,适用于对温度敏感的材料和部件,如塑料、聚合物、电子元件等。

2.3 工艺灵活性高:既可以单独使用 PVD 或 PECVD 工艺,也可以根据需要将两种工艺结合使用,还能通过调整工艺参数,如沉积时间、功率、气体流量等,实现对膜层结构和性能的精确控制,满足不同产品的个性化镀膜需求。

3. 生产效率方面

3.1 沉积速率快:PVD 和 PECVD 本身都具有一定的沉积速率优势,复合式设备可以在不同的工艺阶段选择更适合的镀膜方式,从而在一定程度上提高整体的沉积速率,减少镀膜时间,提高生产效率。

3.2减少生产环节:将 PVD 和 PECVD 两种工艺集成在一台设备上,避免了在不同设备之间转移工件的过程,减少了生产环节和生产周期,提高了生产的连续性和稳定性,降低了生产成本和人工成本。

4. 设备稳定性方面

4.1 设备结构紧凑:将两种镀膜技术整合在同一设备中,减少了设备的占地面积和复杂性,使设备结构更加紧凑,便于操作和维护,同时也降低了设备的故障概率和维修成本。

4.2 系统兼容性好:复合式设备在设计时通常会考虑 PVD 和 PECVD 工艺的兼容性,采用统一的真空系统、控制系统、气体供应系统等,使设备的运行更加稳定可靠,减少了因系统不兼容而导致的故障和停机时间。

5. 环保与安全方面

5.1 减少污染排放:PECVD 和 PVD 在镀膜过程中一般不使用或很少使用有毒有害的化学物质,产生的废弃物和污染物较少,对环境更加友好,符合现代绿色制造的发展趋势。

5.2安全性能高:设备通常配备了完善的安全防护装置,如真空泄漏检测、过温过压保护、等离子体放电防护等,确保了操作人员和设备的安全。同时,由于减少了化学物质的使用,也降低了因化学物质泄漏、挥发等带来的安全风险。

设备型号:Multi-950

镀膜腔体(mm)

直径 x 高度:φ950 x 1350

沉积源:1 对中频溅射阴极

1 对 PECVD

8 套弧阴极

1 组线性离子源

等离子体均匀区(mm):φ650 x H750

旋转台:6 xφ300

功率(KW)偏压:1 x 36

中频溅射功率(KW):1 x 36

PECVD(KW):1 x36

弧(KW):8 x 5

离子源(KW):1 x 5

气体控制系统 MFC:5路

加热系统:18KW,最高 500℃,带热电偶 PID 控制

高真空闸阀:2

涡轮分子泵: 2 x 2000L/S

罗茨泵:1 x 300L/S

旋片泵:1 x 90 m3/h + 1 x 48 m3/h

占地面积(长 x 宽 x 高)mm:3000 * 4000 * 3200

总功率(KW):150

设备型号:Multi950

项目时间:2015

项目地点:上海大学