PVD磁控溅射镀钽过程:在靶材背面设置磁场,磁场与电场相互垂直。电子在磁场的作用下,沿着靶材表面做摆线运动。这种约束作用使得电子在靶材附近的停留时间延长,增加了与氩气原子的碰撞几率,从而提高了氩离子的产生效率。氩离子在电场作用下加速轰击钽靶材,钽原子被溅射出来,然后在基底表面沉积形成钽薄膜。

PVD 镀钽的原理

PVD 是在高温下将固体材料(靶材)表面的原子或分子蒸发出来,然后沉积在基底表面形成薄膜的过程。在镀钽过程中,通常采用磁控溅射或电子束蒸发等 PVD 技术。

1. 磁控溅射镀钽原理:在真空环境下,充入氩气等工作气体。通过施加电场,使氩气电离产生氩离子。氩离子在电场作用下加速轰击钽靶材,钽原子被溅射出来。这些钽原子在基底表面沉积,逐渐形成钽薄膜。磁控溅射的特点是溅射速率相对稳定,能够通过控制溅射功率、气体流量等参数来精确控制薄膜的厚度和质量。

2. 电子束蒸发镀钽原理:利用电子束聚焦在钽靶材上,使钽靶材局部受热蒸发。蒸发的钽原子在真空环境中自由飞行,当遇到基底时就会沉积在上面。电子束蒸发可以获得较高纯度的钽薄膜,因为它避免了溅射过程中可能出现的杂质离子轰击。

上海永容光电科技有限公司成功研发了利用 DC直流磁控溅射技术镀钽的真空镀膜系统.

电子工业领域

在钽电容器的制造中,PVD 磁控溅射镀钽用于制备阳极薄膜。钽薄膜的高纯度和良好的电学性能使得钽电容器具有高电容密度、低等效串联电阻和良好的频率特性,广泛应用于通信设备、计算机等电子设备中。

在半导体芯片制造中,钽薄膜可以作为阻挡层,防止铜等金属的扩散,提高芯片的可靠性和性能。同时,钽薄膜也可以作为金属化层,用于连接芯片内部的各个元件。

医疗器械领域

钽的生物相容性良好,PVD 磁控溅射镀钽可用于医疗植入物(如人工关节、牙科植入物等)的表面处理。镀钽后的植入物能够减少人体的排异反应,提高植入物的耐磨性和耐腐蚀性,延长其使用寿命。

化工和腐蚀防护领域

在化工设备中,如反应釜、管道等,镀钽可以作为耐腐蚀涂层。钽薄膜能够抵抗强酸、强碱等多种腐蚀性介质的侵蚀,保护设备的基体材料,降低设备的维护成本和延长使用寿命。

PVD 磁控溅射镀钽技术具有以下优势:

1. 薄膜质量方面

1.1 纯度高:在真空环境中进行镀膜,避免了大气环境中杂质气体的污染,且磁控溅射过程中钽原子直接从靶材溅射出来并沉积在基底上,不易引入其他杂质,可获得高纯度的钽薄膜,这对于一些对薄膜纯度要求极高的电子、半导体等领域至关重要.

1.2 致密度高:磁控溅射产生的等离子体能量较高,钽原子在沉积过程中能够更好地填充基底表面的微观孔隙和缺陷,形成更加致密的薄膜结构,从而提高薄膜的耐腐蚀性、耐磨性和阻隔性能等。

1.3 膜厚均匀性好:通过合理设计磁控溅射系统的磁场分布和工件夹具的转动方式,可以使钽原子在基底表面均匀沉积,能够在复杂形状的基底上获得厚度均匀的钽薄膜,保证了镀膜产品的性能一致性1。

1.4 附着力强:在溅射过程中,钽原子具有一定的能量,能够与基底表面原子发生充分的相互作用,形成化学键合或物理镶嵌等结合方式,使钽薄膜与基底之间具有良好的附着力,不易脱落或起皮,提高了镀膜的可靠性和使用寿命。

2. 工艺过程方面

2.1 低温工艺:磁控溅射过程中,由于磁场对等离子体的约束作用,使得电子轰击基底的能量较低,从而减少了基底的升温。这使得该技术可以在较低的温度下进行镀膜,适用于对温度敏感的基底材料,如塑料、聚合物等,避免了高温对基底材料性能的影响。

2.2 可精确控制:可以通过调节溅射功率、气体压力、靶 - 基距等工艺参数,精确控制钽薄膜的沉积速率、厚度、成分和结构等,能够满足不同应用场景对钽薄膜的特定要求,实现定制化的镀膜生产1。

2.3 稳定性高:磁控溅射技术的放电过程相对稳定,不易出现电弧放电等不稳定现象,从而保证了镀膜过程的稳定性和重复性,有利于大规模工业化生产,提高生产效率和产品质量的稳定性。

3. 设备及材料方面

3.1 适用范围广:不仅可以沉积钽薄膜,还可以通过更换不同的靶材,沉积多种金属、合金、化合物等薄膜材料,如钛、钨、钼、镍、铬等金属薄膜,以及氮化物、氧化物、碳化物等化合物薄膜,满足不同领域的多样化需求.

3.2 靶材利用率较高:相比一些传统的溅射技术,磁控溅射技术可以通过优化磁场设计和靶材结构等方式,提高靶材的利用率,降低靶材的消耗成本,特别是对于昂贵的钽靶材,较高的利用率可以有效节约生产成本。

4. 环境及安全方面

4.1 环境友好:PVD 磁控溅射镀膜过程中不使用化学溶液,避免了化学镀中可能产生的大量废水、废气和废渣等污染物的排放,对环境的污染较小,符合现代绿色制造的发展趋势。

4.2 安全性高:整个镀膜过程在真空环境下进行,减少了与空气、水分等的接触,降低了火灾、爆炸等安全风险,同时也减少了操作人员与有毒有害化学物质的接触,提高了生产过程的安全性。

设备组成:

设备组成部分

真空系统

包括机械真空泵(如旋片泵)和分子真空泵(如涡轮分子泵)。机械真空泵主要用于初步抽气,将真空腔室的压力降低到低真空范围(例如 1 - 100 Pa)。分子真空泵则进一步将压力降低到高真空状态(例如 10-3 - 10-5 Pa)。高真空环境对于减少杂质气体对钽薄膜的污染以及保证溅射过程的稳定性至关重要。

磁控溅射靶材及电源系统

钽靶材需要具备高纯度(通常大于 99.9%),以确保沉积的钽薄膜的质量。靶材的形状可以是平面、圆柱等多种形式。电源系统可以是直流电源或射频电源。直流电源适用于导电的钽靶材,射频电源则可以用于溅射一些导电性较差的材料或者在特殊工艺要求下使用。电源的功率可以根据所需的溅射速率和薄膜厚度进行调节。

气体供应系统

主要用于供应氩气。气体供应系统包括气体瓶、减压阀、质量流量控制器等。质量流量控制器精确控制氩气的流量,一般氩气流量在几到几十 sccm(标准立方厘米每分钟)之间。合适的氩气流量能够保证等离子体的稳定生成和钽原子的有效溅射。

基底加热与冷却系统

基底加热系统用于对基底进行预热,以改善钽薄膜与基底的附着力。加热方式可以是电阻加热、感应加热等。冷却系统用于控制基底和设备的温度,防止在溅射过程中温度过高。例如,在高功率溅射时,靶材和基底都会产生热量,冷却系统可以将温度维持在合适的范围,避免对薄膜质量和设备造成不良影响。

工件夹具与转动系统

工件夹具用于固定基底,确保基底在镀膜过程中的位置稳定。转动系统可以使基底在镀膜过程中旋转或摆动,这样可以使钽薄膜在基底表面更加均匀地沉积,特别是对于形状不规则或者大面积的基底,转动系统能够有效提高薄膜的均匀性。

工艺参数对镀钽的影响

溅射功率:溅射功率直接影响钽原子的溅射速率。功率越高,氩离子轰击钽靶材的能量越大,钽原子被溅射出来的速率越快,薄膜的沉积速率也就越高。但是,过高的功率可能会导致钽薄膜的粗糙度增加,并且可能会使基底温度过高。一般溅射功率在几百瓦到数千瓦之间。

真空环境:氩气压力对等离子体的密度和钽原子的运动轨迹有影响。在较低的气体压力下,氩离子的平均自由程较长,能够更有效地轰击靶材,但等离子体密度可能较低。在较高的气体压力下,等离子体密度增加,但氩离子的能量会因为频繁碰撞而降低。合适的气体压力通常在 0.1 - 1 Pa 之间。

基底温度:基底温度影响钽薄膜与基底的附着力以及薄膜的结晶状态。适当提高基底温度可以增强附着力,并且有利于钽薄膜形成更加致密的结构。但是温度过高可能会导致基底材料的性能变化或者薄膜出现缺陷。基底温度一般根据基底材料和薄膜要求在室温到几百度之间调整。

靶基距:靶材与基底之间的距离也会影响薄膜的质量。

较小的靶 基距会使钽原子在飞行过程中受到的干扰较少,有利于提高沉积速率,但可能会导致薄膜的均匀性稍差。较大的靶基距可以使钽原子在沉积前有更充分的时间在等离子体环境中扩散,有利于提高薄膜的均匀性,但沉积速率会降低。一般靶 基距在几厘米到十几厘米之间。

设备简介

1. 采用标准化的手推车,使工件转架和工件可以推进推出腔体,易于安全地装载/卸载

2. 操作系统是安全联锁的,以防止不正确的操作或不安全的做法对设备造成损失,保护操作人员的安全

3. 基板加热器安装在室内中心,PID控制热电偶,具有较高的精度,以提高膜基结合力

4. 强大的真空泵配置与磁悬浮分子泵通过插板阀连接到真空腔室;

5. 采用高能阳极层线性离子源,提高结合力,并且应用辅助沉积工艺使膜层致密性更高。

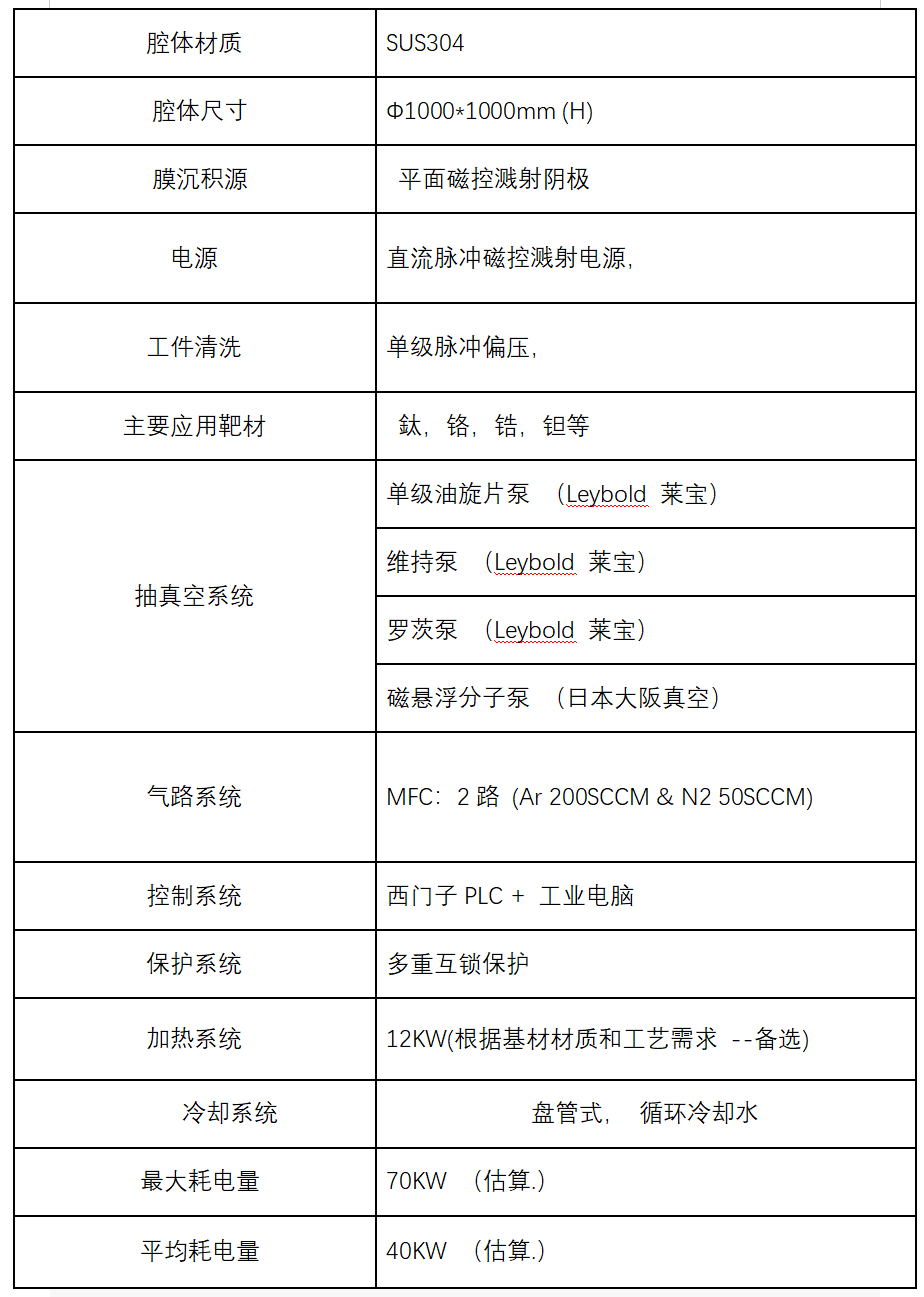

基本技术参数

项目时间: 2018年

项目地点: 韩国