线带材连续真空镀膜生产线的技术说明

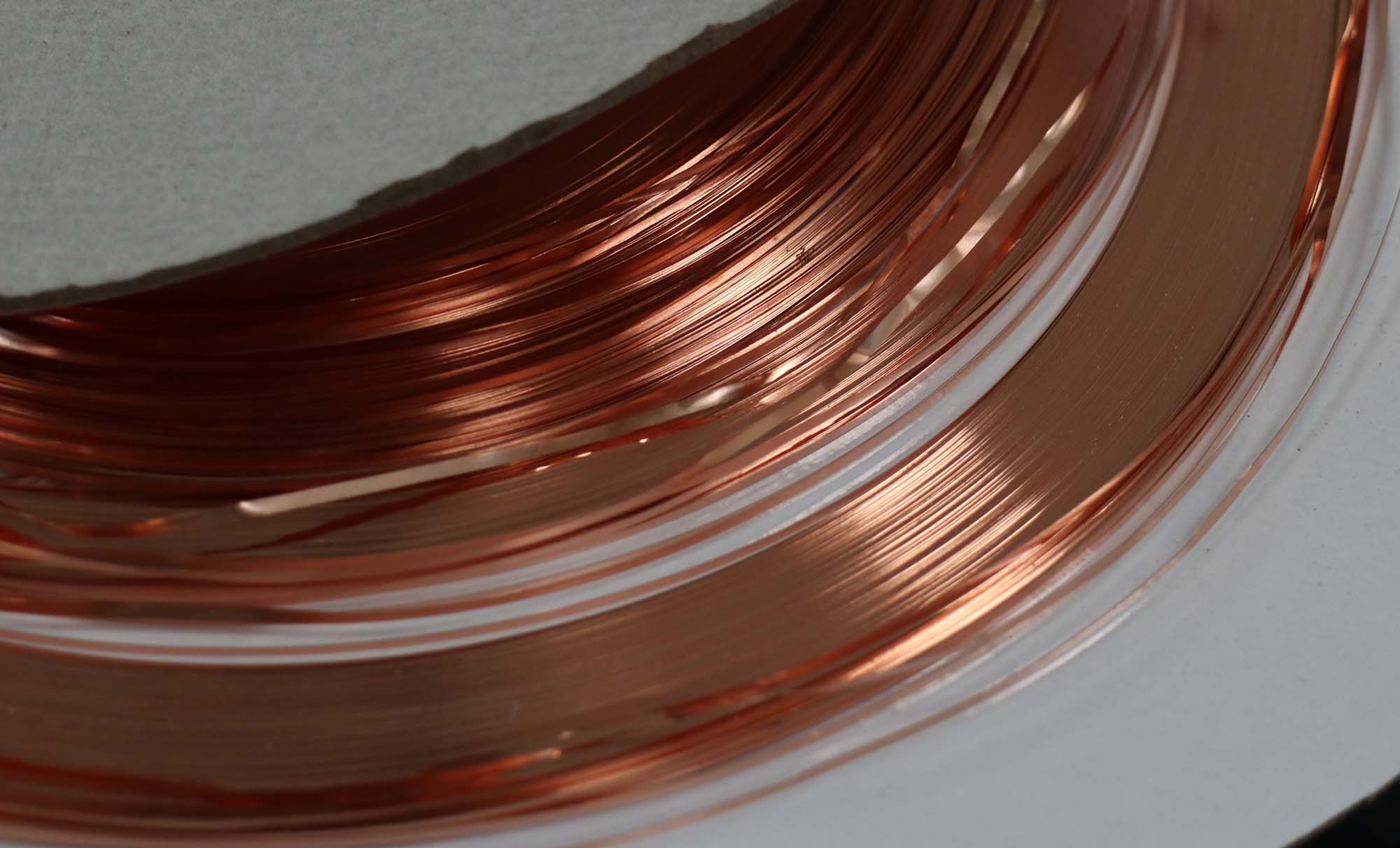

1.线带材的主要类型:金属导线类线材,厚度小于1mm的金属卷带材, 光纤,化纤加捻长丝和线 (含玄武岩纤维和碳纤维线材)

2.经过几十年的研究开发,真空镀膜现在已经相当成熟,具有明确的工业化应用前景。如何将真空镀膜技术运用在线带材的表面处理上是一项综合性技术, 利用真空镀膜技术来改性线带材的表面特性和功能是一个未来人工智能器件轻量化的方向

现有带材真空镀膜生产线有以下几种:

(1) 分离型。

生产线不包括带材清洗前的处理,它将一卷经过清洗前处理的钢带, 放进一个装有开卷、预热、镀膜及收卷设备的密闭真空容器中,抽到一定真空度后进行预热,然后进行镀膜操作。该设备结构简单,但生产效率较低,处理后的带材容易受到二次污染。

(2)“空到空”全连续型。

所谓“空到空”(Air-to-Air),指的是带材首先在大气中经过清洁处理,然后进入真空室,进行镀膜,再经增压室回到大气的连续式生产过程。

该生产线包括了带材清洁前处理和缓冷、退火后处理等机组,并有活套装置以及压差室。设备结构和控制系统较复杂,投资较大,但生产效率高,容易达到规模产量,真正实现了从原料带卷到镀膜带材成品带卷的真空连续生产。

(3)万能型

它的特点是将带材清洁前处理,热浸镀,镀膜三种工艺串在一起,形成完全连续式生产线,使湿法、干法两种镀膜工艺相互搭配兼容,生产经济、优质的镀膜带材。

(4)多层镀膜型

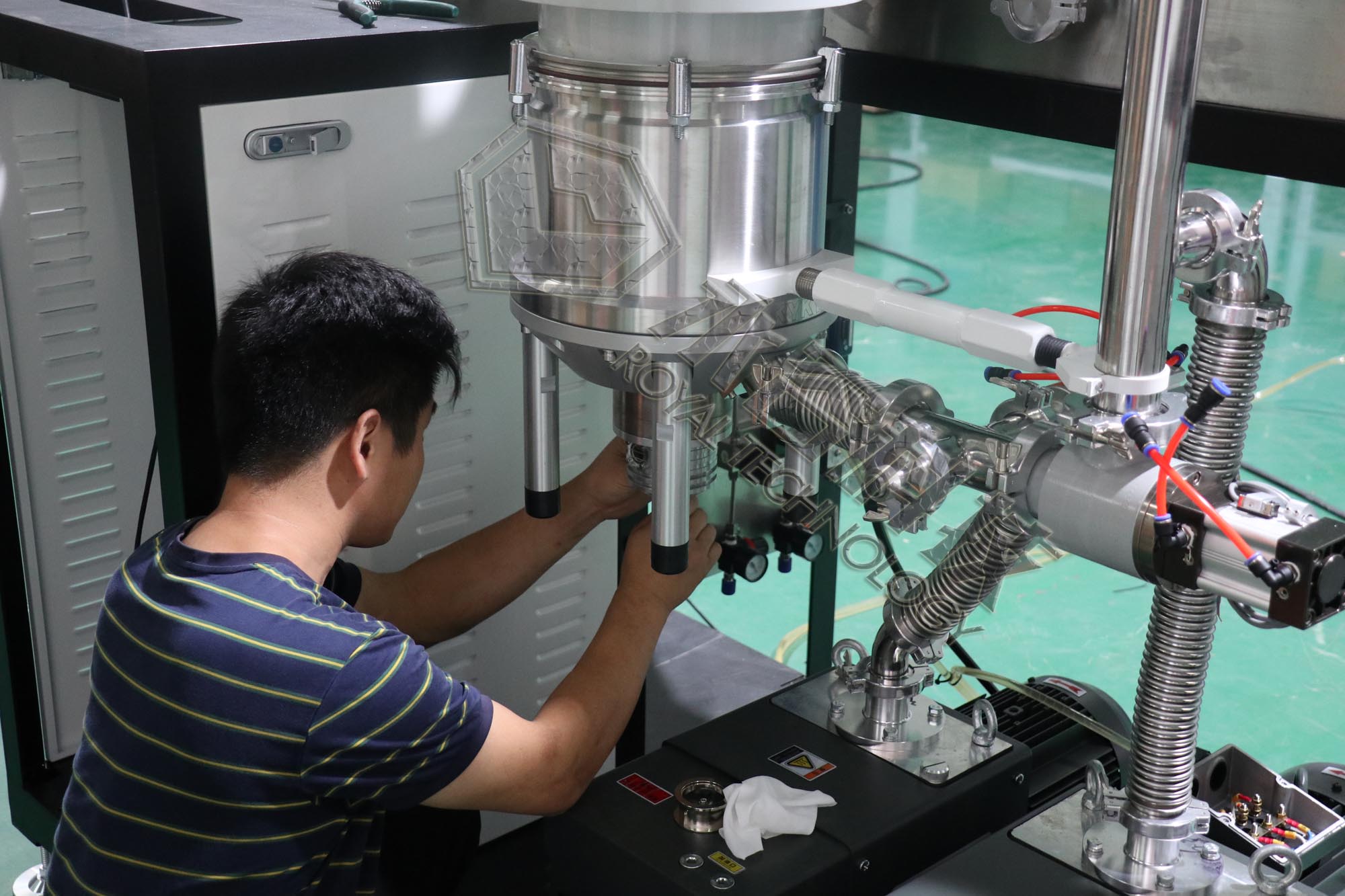

该生产线采用电子束加热真空镀膜、真空溅射镀膜以及等离子辅助气相镀膜等多种现代电物理镀膜方法。

带材的前处理分别采用了电子束预热 清理和辉光放电等离子轰击。可对同一带材的表面,运用不同镀膜方法进行多层镀膜。

第一层镀膜要求附着力好,采用真空溅射镀膜;

第二层使用电子束加热蒸发镀膜,具有电子束能量密度大,加热温度高,可镀材料范围广等优点;

第三层使用等离子增强化学气相镀膜,这种镀膜均匀光滑,膜层硬,化学稳定性好,可用于最外层保护膜。

带材真空镀膜总的来说,目前仍处在发展的初级阶段,成本较高而生产率较低, 故在带材表面处理中所占份额还远不能与热浸镀、电镀相比,但是,其产品的高附加值特点以及其它种种优点,显示了其良好的应用前景。