汽车轮毂PVD镀铬真空镀膜设备.

PVD 镀铬最初是为航空航天工业设计的,后来成为汽车工业中非常流行的表面处理工艺。

工艺步骤:

1. 首先使用粉末涂层底漆保护部件的完整性。

2. 粉末涂层工艺后,部件进入我们的 PVD真空镀膜腔室,固体金属靶材通过磁控溅射技术沉积在工件上形成镀铬表面。

3.然后用高品质涂层涂覆工件,以保护镀铬表面。

为什么优先选择 PVD真空磁控溅射镀铬?

与传统镀铬方法相比,在汽车车轮上应用 PVD(物理气相沉积)镀铬表面具有多种优势。

耐用性:PVD 铬涂层非常耐用,耐腐蚀、抗锈蚀和抗碎裂。与传统镀铬相比,这种耐用性可确保车轮在更长的时间内保持光泽和外观。

环境效益:PVD 铬是一种环保工艺,产生的废物最少,不涉及传统镀铬工艺中常见的有害化学物质,因此是一种更可持续的选择。

均匀性:PVD 镀铬涂层具有出色的厚度和颜色均匀性,可在所有车轮表面提供一致且高质量的表面处理。

附着力:PVD 镀铬涂层具有很强的附着力,确保涂层即使在高温、摩擦和暴露于道路碎屑等恶劣条件下也能保持与车轮表面的粘合。

耐刮擦性:PVD 镀铬涂层以其耐刮擦性而闻名,有助于保护车轮在日常使用中免受轻微磨损和损坏。

易于维护:PVD 镀铬表面易于清洁和维护,与容易出现点蚀和污渍的传统镀铬相比,PVD 镀铬表面需要更少的努力和专门的护理。

表面处理多样性:PVD 技术允许创建除传统镀铬之外的不同表面处理,例如黑铬、青铜色,甚至定制颜色,为车轮设计提供了多样性。

成本效益:虽然 PVD真空磁控溅射镀铬的初始成本可能高于传统镀铬,但其长期耐用性和减少的维护需求使其成为长期经济实惠的选择。

总体而言,汽车车轮上的 PVD真空磁控溅射镀铬兼具耐用性、环保性、均匀性和易于维护性,使其成为寻求高品质和持久车轮表面处理的汽车爱好者的热门选择。

通过溅射沉积系统,我们可以在表面生成 PVD黑铬/ PVD亮铬/ PVDNeo表面涂层。

PVD Neo-铬 PVD 亮铬

PVD 哑光铬 PVD 黑铬

此外PVD磁控溅射镀铬主要优势体现如下:

· 环保性好:传统电镀铬工艺中会使用到六价铬等有害物质,而 PVD 磁控溅射镀铬在真空环境下进行,主要使用纯铬和惰性气体如氩气,不涉及有毒的六价铬化合物,减少了有害物质的排放和工人健康风险,也更符合环保要求.

· 膜层质量高:

· 均匀性好:能够在轮毂表面形成均匀、致密、无气孔的金属铬膜,使得镀层表面光滑、耐磨且有光泽,可显著提升轮毂的外观和性能。相比之下,电镀铬可能会因电力线分布不均匀等因素导致膜层厚度不均匀

· 硬度高:PVD 镀铬层的硬度通常高于传统电镀铬层,如可达 Hv1500 以上,远优于电镀铬的 Hv800-900 硬度范围,因此具有更好的耐磨性,能有效抵抗路面石子等对轮毂的划伤.

· 耐腐蚀性强:具有良好的化学稳定性,能够抵抗多种化学物质的侵蚀,延长轮毂的使用寿命,使轮毂在复杂的使用环境中保持良好的性能.

· 工艺过程先进:

· 低温工艺:磁控溅射的低温特性使其适用于对温度敏感的铝合金轮毂等材料,不会因高温而导致轮毂基体材料变形、变质或性能下降,而电镀铬可能需要在较高温度下进行,对某些不耐热的材料不适用1。

· 精确控制:可以精确控制镀铬层的厚度,满足不同的设计和性能要求,既能实现较薄的装饰性镀铬层,也能沉积较厚的功能性镀铬层,而电镀铬在控制膜层厚度的精度上相对较低。

· 结合力强:铬原子与轮毂基材表面之间会形成良好的结合力,使铬膜层牢固地附着在轮毂上,不易脱落或起皮,而电镀铬在某些情况下可能需要额外的处理或添加特定的添加剂来提高附着力.

|

|

|

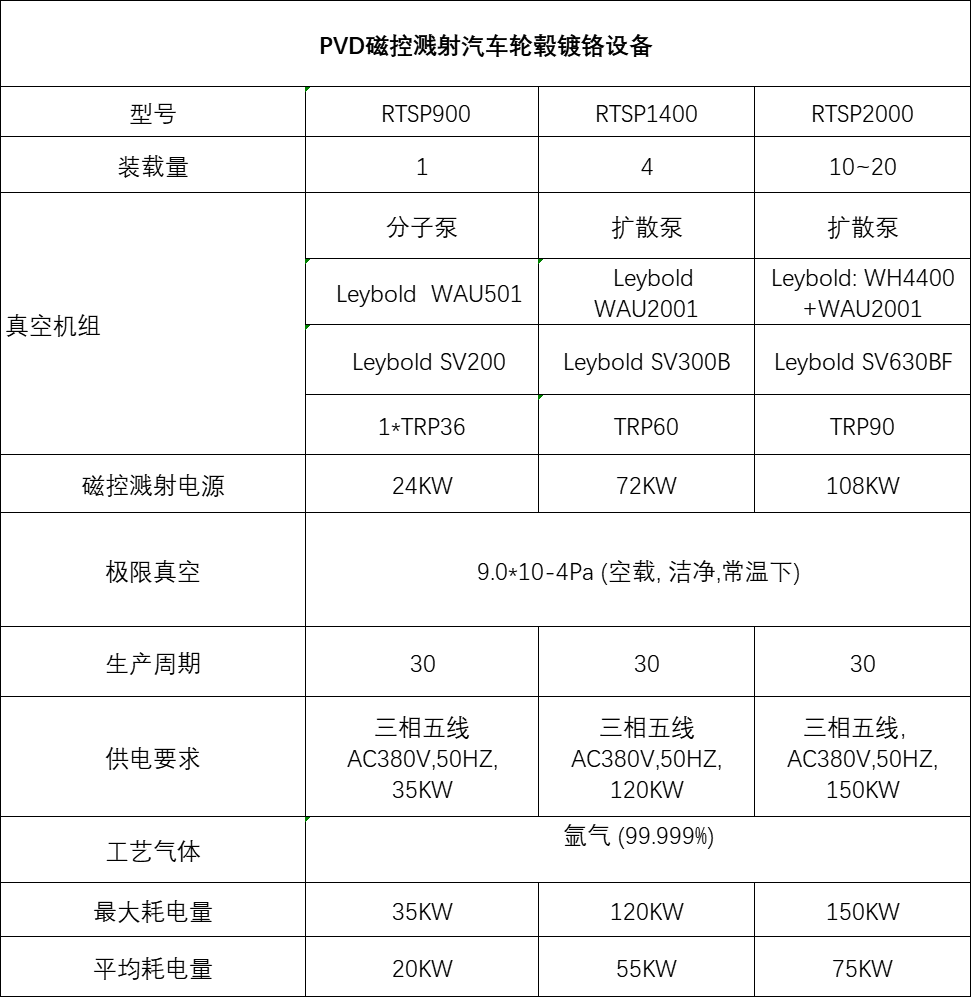

永容科技根据市场需求,研发并制造了不同标准型号机型: RTSP900-容量 1 件, 可镀制轮毂尺寸直径达为27“ -汽车轮毂修复设备 RTSP1400--容量 4件 -适合于中型汽车轮毂涂层加工中心 RTSP2000--容量 10件~20件 -- 双开门结构,适合于汽车轮毂制造厂厂商大批量生产规模使用. 总有一款镀膜设备适合您的需求,永容科技凭借强大的研发支持背景为您服务,专注于制造细节。我们提供交钥匙涂层解决方案。

|