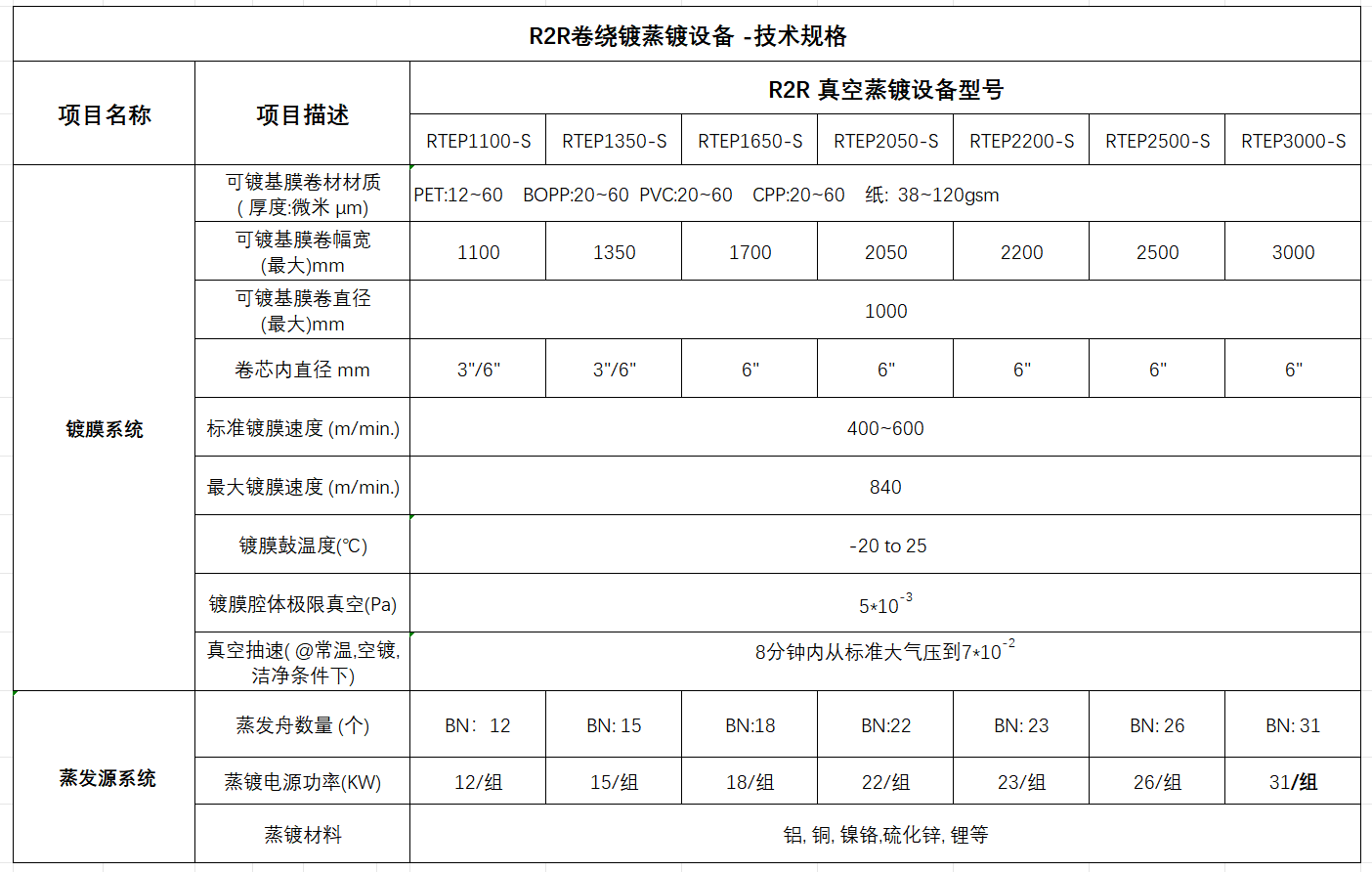

R2R(Roll to Roll)卷绕蒸发镀纸、镀塑料膜设备是一种用于在纸张、塑料膜等柔性材料上通过蒸发镀膜工艺沉积各种薄膜的设备.

其工作原理为:

卷绕系统:设备通过两个或多个辊轴实现柔性材料的连续放卷和收卷,使材料能够在镀膜区域内匀速移动,保证镀膜的连续性和均匀性。

蒸发镀膜原理:在高真空环境下,将镀膜材料(如金属铝、银等)加热到高温使其蒸发成气态原子或分子,这些气态粒子在真空中无规则运动,当碰到移动的纸张或塑料膜表面时,就会沉积下来形成一层均匀的薄膜。

上海永容光电科技有限公司有近二十年的R2R卷绕镀蒸镀设备的设计与制造经验. 卷绕镀蒸镀设备的设计需要综合考虑多个因素,以确保设备能够高效、稳定地运行,并且生产出高质量的镀膜产品。以下是一些主要的设计因素:

1. 工艺要求相关因素

1.1 镀膜材料:不同的镀膜材料具有不同的物理和化学性质,如熔点、蒸发温度、蒸汽压等。设计时需根据镀膜材料来选择合适的蒸发源类型和加热方式,以保证镀膜材料能够均匀、稳定地蒸发。

1.2 镀膜厚度与均匀性:根据产品需求确定镀膜厚度范围和均匀性要求。为保证镀膜均匀性,需要合理设计蒸发源的形状、尺寸和位置,以及基材与蒸发源之间的相对运动方式。

1.3 生产效率:要满足一定的生产规模,需考虑设备的卷绕速度、镀膜周期等因素。可通过增加蒸发源数量、优化卷绕机构设计等提高生产效率。

机械结构相关因素

2. 卷绕系统

2.1 张力控制:设计高精度的张力控制系统,确保基材在卷绕过程中保持适当的张力,防止基材拉伸、变形或起皱。

2.2 卷绕速度:根据生产需求确定合适的卷绕速度范围,且速度要可精确调节。同时,要保证在不同速度下设备的稳定性和镀膜质量。

2.3 卷轴设计:卷轴的尺寸、材质和结构要根据基材的宽度、厚度和卷绕重量等因素进行设计,确保卷轴能够承受卷绕过程中的张力和扭矩。

3. 传动机构

3.1 驱动方式:选择合适的驱动方式,如电机驱动、液压驱动等。电机驱动具有精度高、响应快的优点,液压驱动则适用于需要大扭矩输出的场合。

3.2 传动部件:采用高精度的传动部件,如齿轮、链条、皮带等,以保证传动的精度和稳定性,减少传动误差对镀膜质量的影响。

4. 真空室结构

4.1 尺寸与形状:根据生产规模和基材尺寸,确定真空室的大小和形状。真空室应具有足够的空间,以便安装蒸发源、卷绕机构等部件,同时要便于维护和检修。

4.2密封性能:保证真空室的高密封性,以维持稳定的真空环境。采用优质的密封材料和密封结构,如橡胶密封圈、金属密封件等,并进行严格的密封检测。

5. 电气控制相关因素

5.1温度控制:对于蒸发源和基材加热装置,需要配备高精度的温度控制系统,可采用热电偶、热电阻等温度传感器进行实时监测,并通过 PID 控制器等实现温度的精确调节。

5.2真空控制:配备先进的真空控制系统,包括真空泵、真空计等设备,实现对真空室内真空度的精确测量和控制。

5.3 自动化控制:采用先进的自动化控制系统,实现设备的一键启动、运行参数的实时监测和调整、故障报警和自动停机等功能。

6. 安全与维护相关因素

6.1安全防护:设计完善的安全防护装置,如设备外壳接地、电气过载保护、真空室压力保护等,防止操作人员触电、设备因过载或压力异常而发生危险。

6.2维护便利性:设备的结构设计应便于维护和检修,如蒸发源、卷绕机构等关键部件应易于拆卸和更换,真空室应设有观察窗和检修门,方便操作人员观察设备内部情况和进行维护工作。, 可根据基材材质和不同工艺的需求而提供量身定制的卷绕蒸镀系统.

应用领域

包装行业:在食品、药品、化妆品等包装领域,可在塑料薄膜上镀铝或其他阻隔性薄膜,提高包装的阻隔性能,延长产品保质期。

电子行业:用于制造柔性电路板、电子器件的绝缘膜、导电膜等,如在聚酰亚胺(PI)薄膜上镀铜、镀镍等金属薄膜,作为柔性电路的导电层。

光学领域:可在塑料或纸质基材上制备光学薄膜,如增透膜、反射膜、滤光膜等,应用于光学镜片、显示屏等产品。

装饰行业:在纸张或塑料膜上镀制具有金属光泽或特殊颜色的薄膜,用于装饰材料、礼品包装、标签等,增加产品的美观度和附加值。

蒸发镀纸和镀塑料膜设备在部分组件和原理上有相似性,但针对不同的基材特性和镀膜需求,在以下方面存在区别:

1. 基材适应性相关区别

张力控制:纸张的柔韧性和拉伸强度相对塑料膜较低,容易在张力作用下出现撕裂、变形等问题,因此镀纸设备的张力控制系统需要更精细、灵敏,以确保在镀膜过程中纸张既能保持稳定的传输,又不会因张力过大而损坏。塑料膜通常具有更好的拉伸性能,镀塑料膜设备的张力控制范围可能更宽,能适应不同厚度和材质塑料膜在高速卷绕过程中的张力变化。

平整度调整:纸张表面相对塑料膜可能更粗糙,且容易受到湿度等环境因素影响而出现平整度问题,设备可能需要配备专门的平整度检测和调整装置,如纠偏辊、展平辊等,以保证镀膜的均匀性。塑料膜表面平整度较高,但在卷绕过程中可能会出现褶皱或卷曲,镀塑料膜设备一般会有相应的展平机构和张力均衡装置,确保塑料膜在镀膜前处于平整状态。

静电处理:塑料膜在生产和传输过程中容易产生静电,静电会吸附灰尘等杂质,影响镀膜质量,因此镀塑料膜设备通常会配备较强的静电消除装置,如离子风机等。纸张也会产生静电,但相对塑料膜来说,静电问题一般没有那么严重,镀纸设备的静电处理装置可能相对简单一些。

2. 镀膜工艺相关区别

温度控制:不同的纸张和塑料膜对温度的耐受性不同。一些纸张在高温下容易发黄、变脆甚至燃烧,所以镀纸设备的蒸发源温度和基材加热温度需要严格控制在较低范围内。塑料膜的熔点和热稳定性相对较高,但不同种类的塑料膜也有不同的温度要求,如聚酯(PET)膜的耐受温度较高,而聚氯乙烯(PVC)膜的耐受温度相对较低,镀塑料膜设备需要根据具体的塑料膜材质精确调整温度。

蒸发速率:为了在纸张表面获得良好的镀膜效果,需要控制合适的蒸发速率,使镀膜材料能够均匀、牢固地沉积在纸张上,一般来说,镀纸时的蒸发速率相对较慢。塑料膜的表面能和物理性质与纸张不同,通常可以承受更高的蒸发速率,以提高生产效率,在保证镀膜质量的前提下,镀塑料膜设备的蒸发速率可以比镀纸设备快一些。

镀膜厚度:纸张通常用于包装、装饰等领域,对镀膜厚度的要求一般相对较低,通常只需镀上一层薄薄的金属膜或其他功能膜,就能满足防潮、装饰等需求。塑料膜的应用场景更广泛,如电子器件的绝缘膜、光学领域的增透膜等,对镀膜厚度的要求差异较大,可能需要更精确的膜厚控制和监测系统,以满足不同应用对膜厚的严格要求。

3. 设备清洁和维护相关区别

粉尘处理:纸张在镀膜过程中可能会产生一些纸粉、纤维等粉尘,这些粉尘如果进入蒸发源或真空系统,会影响镀膜质量和设备性能,因此镀纸设备需要有较好的粉尘收集和过滤装置。塑料膜在正常情况下不会产生粉尘,但如果塑料膜表面有杂质或在切割、卷绕过程中产生碎屑,也需要进行清理,不过相对来说,粉尘处理的压力没有镀纸设备那么大。

化学残留:塑料膜在生产过程中可能会添加一些助剂,如增塑剂、稳定剂等,这些助剂在镀膜过程中可能会挥发出来,对设备造成污染,影响镀膜效果,所以镀塑料膜设备需要定期进行化学清洗,以去除这些残留物质。纸张一般不存在这种化学残留问题,但可能会有油墨、胶水等污渍,需要进行针对性的清洁。

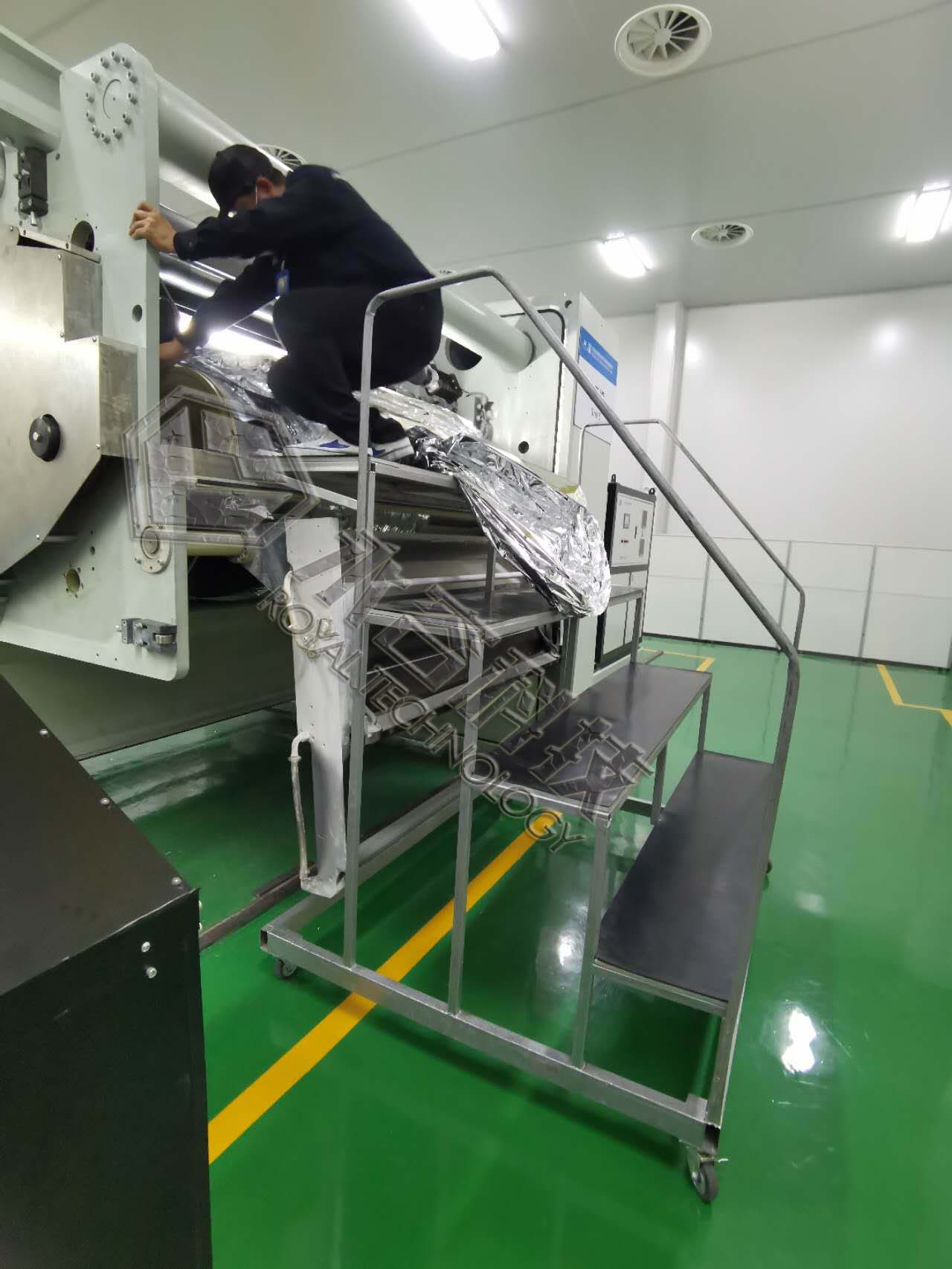

设备结构

真空系统:由真空泵、真空腔室、真空阀门、真空计等组成,用于抽取镀膜腔室内的空气,形成高真空环境,以确保蒸发的镀膜材料能够不受空气分子的干扰,顺利沉积在基材表面。

蒸发源:是设备的核心部件之一,常见的有电阻蒸发源、电子束蒸发源等。电阻蒸发源通过电流加热电阻丝或蒸发舟,使镀膜材料升温蒸发;电子束蒸发源则是利用电子枪产生的高能电子束轰击镀膜材料,使其迅速蒸发。

卷绕系统:包括放卷辊、收卷辊、张力控制系统、导向辊等。张力控制系统可确保基材在卷绕过程中保持适当的张力,防止材料出现褶皱、拉伸过度等问题。导向辊用于引导基材的运动方向,保证其准确地通过镀膜区域。

监控与检测系统:配备膜厚监测仪、真空计、温度传感器等,实时监测镀膜过程中的膜厚、真空度、温度等参数,并将数据反馈给控制系统,以便及时调整设备运行状态。

加热系统:部分情况下,需要对基材或镀膜材料进行预热或加热,以改善镀膜的附着力和质量。加热方式有电阻加热、红外加热等。

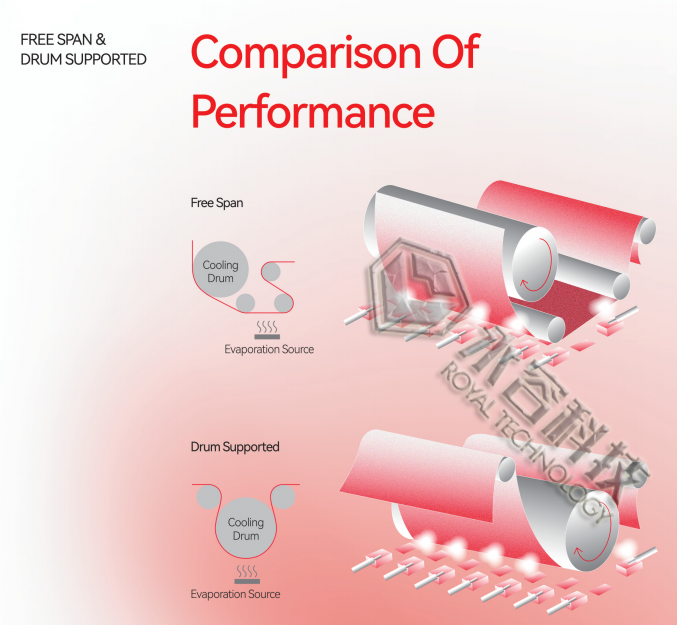

悬浮镀和贴鼓镀主要有以下区别:

1. 工艺原理

悬浮镀:基材在镀膜过程中处于相对悬浮的状态,不与特定的鼓状结构紧密贴合。一般是通过控制基材的传输速度、张力以及蒸发源的位置和角度等,使蒸发的镀膜材料均匀地沉积在基材表面。

贴鼓镀:基材需要贴附在特定的鼓状结构表面进行镀膜。鼓状结构通常会转动,带动基材匀速通过蒸发源上方,蒸发的镀膜材料沉积在与鼓面贴合的基材表面。

2. 设备结构

悬浮镀:设备相对更注重对基材传输路径和张力的精确控制,需要配备高精度的张力控制系统和导向装置,以确保基材在悬浮状态下保持稳定的位置和姿态。

贴鼓镀:设备的关键在于鼓状结构的设计和制造,要求鼓面具有良好的平整度和光洁度,以保证基材与鼓面能够紧密贴合,避免出现褶皱、气泡等问题。同时,还需要有相应的驱动装置来带动鼓状结构平稳转动。

3. 镀膜效果

悬浮镀:由于基材不与其他物体直接接触,在镀膜过程中受到的外力干扰相对较小,理论上可以获得更均匀的镀膜厚度和更好的表面平整度。

贴鼓镀:如果鼓面与基材贴合不紧密,可能会在贴合不牢的部位出现镀空线、褶皱等缺陷,影响镀膜的完整性和美观度。

4. 生产效率

悬浮镀:单次镀膜厚度相对较薄,如在锂电池集流体复合铝箔生产中,真空悬浮蒸发镀法单次镀厚 40-70nm,若要达到一定的镀膜厚度要求,需要进行多次循环蒸镀。

贴鼓镀:在合理的工艺参数和设备配置下,贴鼓镀可以实现相对较大的单次镀膜厚度,在一些情况下能够减少镀膜的次数。但由于贴鼓镀需要确保基材与鼓面的良好贴合,设备的运行速度可能会受到一定限制。

5. 适用范围

悬浮镀:适用于对镀膜均匀性要求极高、基材表面不希望有任何接触痕迹或损伤的情况,如一些高端光学薄膜、电子器件的绝缘膜等的制备。

贴鼓镀:适用于对镀膜厚度要求较高、生产效率有一定需求,且基材能够承受与鼓面贴合的工艺条件的情况,如一些包装用的镀铝薄膜、普通的装饰性镀膜等。

卷绕蒸发镀铝膜层在光学、包装、电子等多个领域应用广泛,与其他镀膜方式或材料相比,具有以下多方面优势:

1. 光学性能优势

高反射率:卷绕蒸发镀铝形成的膜层对可见光和近红外光具有很高的反射率,通常可以达到 90% 以上。这使得镀铝膜在光学反射镜、太阳能反射器等领域具有出色的应用表现,能够有效地反射光线,提高光学系统的效率和性能。

良好的透过率控制:通过精确控制镀铝膜层的厚度和工艺参数,可以实现对特定波长光线的透过率进行精准调节。在一些光学窗口、滤光片等应用中,能够根据实际需求,让特定波长的光线透过,同时反射其他波长的光线,满足不同光学系统的特殊要求。

2. 物理性能优势

良好的柔韧性:卷绕蒸发镀铝过程中,铝膜层能够很好地与基体材料结合,并且自身具有一定的柔韧性。这使得镀铝膜在弯曲、折叠等操作时不易出现破裂或剥落现象,适用于各种需要柔韧性的包装材料、柔性电子器件等领域。

较高的机械强度:镀铝膜层具有较高的硬度和耐磨性,能够有效地保护基体材料免受外界环境的摩擦、刮擦等物理损伤。在包装领域,可以防止产品在运输和储存过程中受到磨损;在电子器件中,能够提高器件的使用寿命和稳定性。

阻隔性能优异:铝膜层具有极低的气体和水汽透过率,能够有效地阻挡氧气、水汽等气体和液体的渗透。这使得镀铝膜在食品、药品等包装领域具有重要应用,可以延长产品的保质期,保持产品的品质和性能。

3. 化学性能优势

耐腐蚀性:铝在空气中容易形成一层致密的氧化铝保护膜,这使得镀铝膜层具有较好的耐腐蚀性。能够抵御酸、碱、盐等化学物质的侵蚀,在恶劣的化学环境中保持稳定的性能,适用于包装具有腐蚀性的化学品、化妆品等产品。

化学稳定性:镀铝膜层在一般的化学环境下具有较高的稳定性,不易与其他物质发生化学反应。这使得它可以与各种不同性质的材料一起使用,不会对产品的化学性质产生影响,保证了产品的质量和安全性。

4. 生产工艺优势

高效性:卷绕蒸发镀铝是一种连续化的生产工艺,能够在高速卷绕的过程中实现大面积的镀铝操作,生产效率高。可以满足大规模工业化生产的需求,降低生产成本,提高生产效益。

成本效益:相比一些其他的镀膜工艺,如溅射镀膜等,卷绕蒸发镀铝的设备投资和运行成本相对较低。同时,铝材料的价格相对较为便宜,来源广泛,使得镀铝膜在具有良好性能的同时,还具有较高的性价比,在市场上具有较强的竞争力。

应用性能优势

可印刷性好:镀铝膜表面具有良好的平整度和光洁度,有利于油墨的附着和印刷,能够实现精美的图案和文字印刷,提高产品的包装美观度和吸引力。

电磁屏蔽性:铝膜层具有良好的导电性,能够有效地屏蔽电磁信号,防止电磁干扰。在电子设备包装、电磁屏蔽材料等领域具有重要应用,可以保护电子设备免受外界电磁干扰,同时也防止设备自身的电磁辐射对周围环境造成影响。