项目地点:中国(天津、青岛、江苏、杭州等)

RT1600-EMI 磁控溅射与电阻式蒸发复合式镀膜设备专为 EMI 电磁屏蔽薄膜沉积而设计,广泛应用于电信设备、计算机、笔记本电脑、消费电子产品、家用电器、航空航天和军事产品。

应用领域

1.电子信息领域:广泛应用于电脑壳、手机壳、家用电器等电子产品的外壳镀膜,可实现电磁屏蔽、防指纹、耐磨、耐腐蚀等功能,同时还可以用于制备电子元件中的电极、绝缘层、光学薄膜等。

2.新能源领域:如太阳能电池板的减反射膜、锂离子电池的集流体镀膜等,可提高电池的光电转换效率和电池的性能。

3.汽车制造领域:可用于汽车内饰件、外饰件的镀膜,如仪表盘、门把手、车灯等,提高其美观度、耐磨性和耐腐蚀性,同时还可以用于汽车发动机零部件的表面处理,提高其耐高温、耐磨性能。

PVD物理气相沉积制备 EMI 电磁屏蔽膜具有以下优势:

1. 性能方面

1.1 屏蔽效能高:PVD 技术可以精确控制膜层的厚度、成分和结构,通过选择合适的材料和工艺参数,能够制备出具有高导电性和导磁性的薄膜,从而有效地反射和吸收电磁波,实现优异的电磁屏蔽效能。

1.2 膜层质量好:在真空环境下进行镀膜,减少了杂质和污染物的混入,使得膜层更加纯净、致密、均匀,附着力强,不易脱落、起皮或产生针孔等缺陷,能够长期稳定地发挥屏蔽作用。

1.3 厚度均匀性佳:可在复杂形状和大面积的基材表面上实现均匀的膜层沉积,确保整个被屏蔽部件都能得到良好的电磁防护,不会因膜厚不均匀而出现局部屏蔽效果不佳的情况。

1.4 可实现多层复合膜:通过 PVD 技术可以方便地制备多层复合结构的屏蔽膜,如将不同材料或功能的薄膜层叠在一起,实现反射、吸收等多种屏蔽机制的协同作用,进一步提高屏蔽效能和综合性能,同时还可以根据具体需求调整各层的厚度和成分。

2. 工艺方面

2.1低温沉积:与一些传统的镀膜方法相比,PVD 技术通常可以在相对较低的温度下进行沉积,避免了高温对基材性能的影响,适用于对温度敏感的材料和部件,如塑料、聚合物等,可在不改变基材原有特性的前提下实现电磁屏蔽膜的制备。

工艺灵活:可以根据不同的应用需求和基材特性,选择合适的 PVD 方法,如磁控溅射、离子镀、蒸发镀等,还可以通过调整工艺参数来控制膜层的生长速度、晶体结构和表面形貌等,以满足多样化的电磁屏蔽要求。

2.2 可重复性好:PVD 镀膜过程具有较高的可重复性,一旦确定了最佳的工艺参数和条件,就可以稳定地生产出性能一致的电磁屏蔽膜,有利于大规模工业化生产和质量控制。

2.3 环保与成本方面

2.3.1环保无污染:PVD 镀膜过程中一般不使用或很少使用有毒有害的化学物质,产生的废弃物和污染物较少,对环境更加友好,符合现代绿色制造的发展趋势。

2.3.2 降低成本:虽然 PVD 设备的初始投资较高,但由于其镀膜质量高、稳定性好、使用寿命长,在长期使用过程中可以减少因膜层失效而导致的维修和更换成本,同时也可以降低因环境污染而带来的治理成本,从整体生命周期成本来看具有一定的经济优势。

3. 应用方面

3.1 广泛的基材适应性:可以在各种金属、合金、陶瓷、玻璃、塑料等不同材质的基材表面沉积 EMI 屏蔽膜,拓宽了电磁屏蔽技术的应用范围,能够满足不同行业和领域对不同基材电磁屏蔽的需求,如电子设备、通信设备、汽车电子、航空航天等。

3.2 小型化和轻量化:随着电子设备向小型化、轻量化和高性能化的发展,PVD EMI 屏蔽膜可以在不增加过多重量和体积的情况下,为设备提供有效的电磁屏蔽保护,有助于实现设备的紧凑设计和便携性。

3.3 与其他工艺兼容性好:PVD 镀膜工艺可以与其他表面处理工艺或制造工艺良好地结合,如光刻、蚀刻、电镀等,便于在同一生产线上实现多种工艺的集成,提高生产效率和产品质量,降低生产成本。

市场前景

需求增长:随着 5G 通信、人工智能、物联网等新兴技术的快速发展,电子设备的数量和复杂性不断增加,对电磁兼容性的要求也越来越高,这将推动 EMI 镀膜设备的市场需求持续增长。

技术创新:为了满足更高的电磁屏蔽要求和更复杂的应用场景,EMI 镀膜设备制造商将不断进行技术创新,如开发新型的镀膜材料、优化镀膜工艺、提高设备的自动化程度和生产效率等,进一步拓展市场空间。

产业升级:电子信息产业正朝着高端化、智能化、绿色化方向发展,这将促使电子设备制造商对 EMI 镀膜设备的性能和质量提出更高的要求,从而推动 EMI 镀膜设备产业的升级和发展。

环保与安全意识提高:在环保和安全意识日益增强的背景下,绿色、环保、安全的 EMI 镀膜技术和设备将受到更多的关注和青睐,如采用无污染的镀膜材料和工艺、降低设备能耗和噪音等,这也将为 EMI 镀膜设备市场带来新的发展机遇。

如何选择适合的EMI镀膜设备?

选择适合的 EMI 镀膜设备,需要综合考虑多个因素,以下是一些关键的要点:

1. 镀膜技术与原理

1.1 磁控溅射镀膜设备:适用于多种金属及合金靶材,能精确控制膜层厚度和成分,膜层致密、均匀性好、附着力强,但设备成本较高,镀膜速率相对较慢。常用于对膜层质量要求高、需要精确控制膜厚和成分的电子产品、光学元件等领域。

1.2 多弧离子镀膜设备:沉积速率高,可在较短时间内获得较厚的膜层,膜层硬度高、结合力强,但膜层表面粗糙度相对较大,设备运行时会产生较多的弧光和热量,需要良好的冷却系统。适合用于刀具涂层、耐磨涂层以及对膜层硬度和结合力要求高的场合。

1.3蒸发镀膜设备:设备结构简单、成本较低、镀膜效率高,可实现大面积镀膜,但膜层均匀性和附着力相对较差,膜层的纯度和致密度不如磁控溅射镀膜。适用于一些对膜层质量要求不高、需要大面积快速镀膜的产品,如普通装饰性镀膜、塑料薄膜的金属化等。

1.4设备性能参数

1.4.1镀膜均匀性:对于大面积镀膜或对镀膜均匀性要求高的产品,如大尺寸的电子显示屏、汽车玻璃等,需要选择镀膜均匀性好的设备,通常要求设备的镀膜均匀性在 ±5% 以内。

1.4.2膜层厚度控制精度:在一些对膜层厚度要求精确的应用中,如微电子器件、光学薄膜等,需要选择膜层厚度控制精度高的设备,一般要求控制精度在 ±0.01μm 以内。

1.4.3沉积速率:根据生产效率的要求选择合适的沉积速率,如在大规模生产中,需要选择沉积速率高的设备,以提高生产效率和降低成本。

1.4.4真空度:较高的真空度有助于提高镀膜质量,减少杂质和气体分子对膜层的影响,一般要求设备的极限真空度在

10-4Pa 以下。

1.5 设备稳定性与可靠性

1.5.1 部件质量:设备的关键部件如真空系统、电源系统、控制系统等应采用高质量的配件和材料,以确保设备的稳定性和可靠性。例如,真空泵应选择知名品牌的产品,具有良好的抽气性能和稳定性。

1.5.2 设备结构设计:合理的设备结构设计可以减少故障的发生,便于设备的维护和操作,例如,采用模块化设计的设备,在出现故障时可以快速更换模块,减少维修时间。

1.5.3 生产工艺适应性:设备应能够适应不同的生产工艺和材料,如能够在不同的气体环境、不同的靶材和蒸发源下稳定工作,以满足多样化的生产需求。

1.5.4自动化程度

操作便捷性:设备的操作应简单方便,具有友好的人机界面,如触摸屏操作、可视化的参数设置和监控界面等,方便操作人员进行操作和参数调整。

自动化控制功能:如自动抽真空、自动调节镀膜参数、自动检测膜层厚度等功能,可以减少人为操作误差,提高生产效率和产品质量。对于大规模生产的企业,应选择自动化程度高的设备,以降低人工成本和提高生产效率。

1.6 设备尺寸与占地面积

根据生产场地的大小和布局,选择合适尺寸的设备,确保设备能够安装在生产车间内,并留出足够的空间进行设备的维护和操作。如果生产场地有限,可选择紧凑型的设备或采用多层布局的方式来节省空间。

1.7 成本预算

设备采购成本:不同类型和性能的 EMI 镀膜设备价格差异较大,需要根据企业的经济实力和投资预算选择合适的设备,在满足生产需求的前提下,尽量选择性价比高的设备。

运行成本:包括真空泵的耗电量、靶材和镀膜材料的消耗、设备的维护保养费用等,在选择设备时,应综合考虑设备的运行成本,选择能耗低、材料消耗少、维护简单的设备,以降低长期使用成本。

1.8 售后服务与技术支持

上海永容光电科技有限公司提供专业的售前与售后服务

包括: 售前工艺开发, 设备配置选择, 投资成本预算分析等;

售后设备的安装调试、操作培训、质保期内的维修和保养、质保期后的技术支持等,以确保设备的正常运行和使用。

我公司具备专业的技术支持团队,能够及时解决用户在使用过程中遇到的问题,并提供技术咨询和技术升级等服务。

消费电子领域:如智能手机、平板电脑、可穿戴电子设备等。这些设备内部集成了大量的电子元件和电路,容易受到电磁干扰,EMI 镀膜可以有效屏蔽电磁干扰,提高设备的稳定性和可靠性,同时还可以起到防静电、防辐射等作用。

汽车电子领域:现代汽车电子化程度越来越高,汽车电子控制系统、车载通信设备、导航系统等对电磁兼容性要求严格。EMI 镀膜设备可以为汽车电子部件提供高效的电磁屏蔽,防止电磁干扰对汽车安全和性能产生影响。

通信设备领域:包括基站设备、通信天线、光通信模块等。通信设备在工作过程中会产生大量的电磁信号,同时也容易受到外界电磁干扰,EMI 镀膜可以保障通信设备的正常运行,提高通信质量和稳定性。

航空航天与国防领域:对于航空航天和国防电子设备,如卫星、雷达、导弹等,电磁兼容性至关重要。EMI 镀膜设备可以为这些高精密、高性能的电子设备提供可靠的电磁屏蔽,确保其在复杂的电磁环境中正常工作。

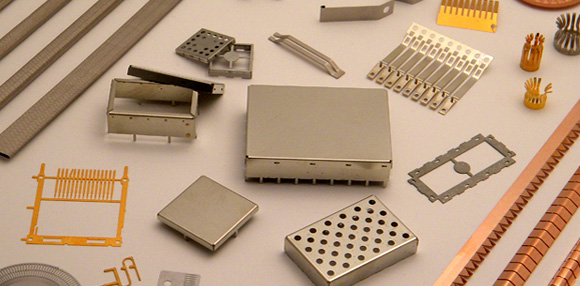

EMI 屏蔽膜样品

设备配置及设计要点

1. 镀膜工艺要求:根据所需镀膜的材料、膜层结构和性能要求,选择具有合适的磁控溅射和电阻式蒸发工艺参数的设备,如溅射功率、蒸发温度、沉积速率等。

设备尺寸和产能:根据生产规模和场地条件,选择合适尺寸和产能的设备,如设备的真空室尺寸、基片装载量、镀膜效率等。

2. 自动化程度:选择自动化程度高的设备,如具有自动抽真空、自动调节镀膜参数、自动检测膜层厚度等功能的设备,可以提高生产效率和产品质量,降低人工成本。

3. 设备稳定性和可靠性:选择具有良好稳定性和可靠性的设备,如采用优质的真空系统、电源系统、控制系统等部件,以及具有完善的故障报警和处理功能的设备,可以减少设备的维修和停机时间,提高生产效率。

磁控溅射与电阻式蒸发复合式 EMI镀膜设备

磁控溅射与电阻式蒸发复合式 EMI 镀膜设备结合了磁控溅射和电阻式蒸发两种镀膜技术的优势,以下是对其的具体介绍:

工作原理

1. 磁控溅射原理:在真空环境中,利用磁场控制等离子体中的带电粒子,使其在靶材表面产生高密度的等离子体,氩离子在电场加速下轰击靶材表面,使靶材原子或分子被溅射出来,在基片上形成薄膜。

2. 电阻式蒸发原理:在真空室中利用电阻加热法,将紧贴在电阻丝上的金属丝熔融汽化,汽化了的金属分子沉积于基片上形成薄膜。

3. 复合原理:设备将磁控溅射技术和电阻式蒸发技术整合在同一镀膜设备里,既可以利用磁控溅射阴极辉光放电将靶材原子溅出并部分离化沉积在基材上成膜,同时又可利用在真空中以电阻加热将金属镀料熔融并让其汽化再沉积在基材上成膜。

设备优势

1. 镀膜质量高:磁控溅射可以使膜层致密、均匀性好、附着力强,能精确控制膜层厚度和成分,可制备多种材料薄膜;电阻式蒸发对于低熔点材料,可获得光滑高反射率的膜层,二者结合可使膜层质量进一步提升,能满足更复杂的镀膜需求。

2. 沉积速率快:磁控溅射沉积速率相对较高,电阻式蒸发对于某些材料的蒸发效率也较高,二者结合可在一定程度上提高整体的沉积速率,提高生产效率。

工艺灵活性高:可根据不同的镀膜材料、膜层结构和性能要求,灵活选择磁控溅射或电阻式蒸发工艺,或者将两种工艺结合使用,实现多种膜层的制备,如金属膜、合金膜、复合膜层、透明(半透明)膜、不导电膜、电磁屏蔽膜等。

3. 设备稳定性好:设备通常配置了等离子体处理装置、高效磁控溅射阴极和电阻蒸发装置等,且采用了先进的控制系统和真空系统,能够保证设备在长时间运行过程中的稳定性和可靠性,减少故障的发生。

设计优势

采用环保绿色工艺沉积涂层,无污染;

效率高

均匀性好

大批量生产

成本低,是满足大规模生产需求的理想解决方案

产量高,高达 98%

厚度可控制

设计特点

1) 双门结构,抽气速度快,生产效率高

2) 操作方便的触摸屏面板,带 PLC 控制

3) 人性化软件程序设计,生产稳定,质量高。

4) 溅射靶利用率高,生产成本低。

5) 均匀性好,附着力好

6) 先进的设计理念,性能更佳,提高生产效率和合格率。

7) 离子源装置用于等离子清洗和表面活性处理,以提高附着力。

8) Polycold 水蒸气低温泵将高真空抽气时间缩短 25% 至 75%。

Polycold 也称为水蒸气低温泵,可有效捕获水蒸气,水蒸气占高真空系统中残余气体的 65% 至 95%。水蒸气通常是最具反应性的污染物。使用 Polycold,您可以预期将现有系统的产品产量提高 20% 至 100%,并提高沉积质量。高真空抽气时间缩短 25% 至 75%, 产品产量提高 20% 至 100%;

加工过程中水蒸气分压较低,可提高薄膜质量、附着力和可重复性沉积

9) 投资回收期短