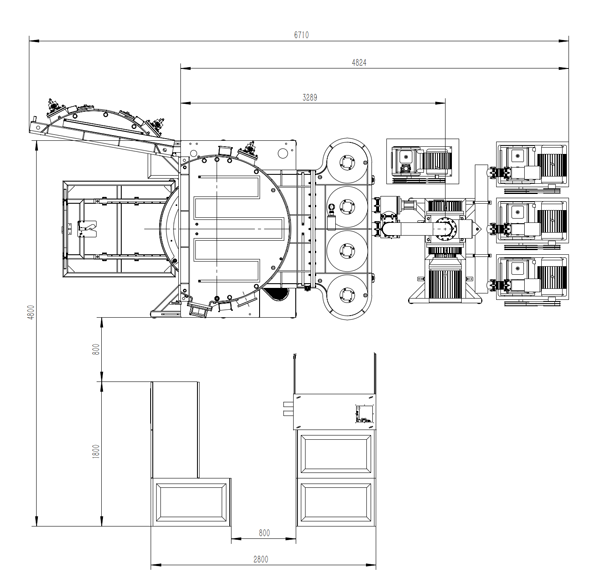

RT1800-PLUS真空镀膜设备是在 RT1400-PLUS 型号的基础上为提高生产率而设计的。 配置方案: 选项 A:1套转架, 转架固定在真空腔体内; 选项 B:2套转架, 可推进/拉出真空镀膜腔体, 提高整体生产效率.

传统的玻璃器皿镀金色/银色工艺是通过铝金属化结合热固化喷漆线而实现的。

2020年,永容科技开发了一种先进的镀膜技术,无需喷涂工艺(前/后涂层),即可在玻璃器皿上直接产生双面金色,即离子镀膜技术-电弧蒸发。

这种镀膜方法完全摆脱了喷涂工艺,是一种环保的绿色技术,此外还减少了制造商的生产线投资和人工成本。

使用离子镀膜在玻璃器皿上镀双面金是一种专业工艺,可以提供奢华耐用的装饰效果。离子镀膜,也称为离子束溅射或离子辅助沉积,是一种PVD技术,涉及用离子轰击涂层材料以改善薄膜的性能和附着力。

以下是主要镀膜工艺流程:

表面准备:在镀膜工艺之前,需要彻底清洁和准备玻璃器皿表面。这涉及清洁、脱脂,有时还要蚀刻玻璃,以形成更粗糙的纹理,从而提高涂层附着力。

离子镀模腔体:将玻璃器皿放置在离子镀膜腔体内,这是一个真空环境。将室内抽真空以产生高真空条件。

涂层材料制备:在这种情况下,金属靶材是所需的涂层材料。将靶材装入腔体上的弧阴极上

离子轰击:该过程首先将惰性气体(通常是氩气)引入室内。气体被电离以产生等离子体。然后等离子体轰击靶材金属,导致金属原子从靶表面喷射出来。

薄膜沉积:从靶中释放出的金属原子以蒸汽形式传播并凝结在玻璃器皿表面,形成一层薄薄的金膜。电离氩气加速并协助沉积过程,提高薄膜的密度、附着力和整体质量。

旋转或倾斜:为了获得双面镀金色,可以在沉积过程中旋转或倾斜玻璃器皿。这可确保玻璃器皿的两侧均获得均匀一致的涂层。

厚度和颜色控制:可以通过调整沉积时间和速率来控制膜层厚度。这允许根据所需的外观和要求进行定制。还可以采用不同的沉积参数来实现颜色和饰面的变化,例如玫瑰金色或黄金色。

后涂层处理:在离子镀膜工艺之后,镀膜玻璃器皿可能会经过退火或密封等额外处理,以增强涂层的耐用性、抗划伤性和整体性能。这些处理有助于确保膜层的使用寿命。

使用离子镀膜在玻璃器皿上镀双面镀金可以提供优雅而高品质的表面。与传统涂层方法相比,它具有更好的附着力、耐用性和耐磨性。该工艺通常用于高端玻璃器皿、装饰品和需要高贵而引人注目的外观的奢侈品。

如果采用喷漆+铝金属化工艺,确实可以产生双面金色效果,但附着力较弱,工艺复杂,增加了人工成本和生产成本。

2020年11月,我们收到中东客户的要求:双面金色,不使用喷漆工艺。

经过多次循环实验,我们找到了附着力强的合适涂层工艺。

玻璃罐和玻璃杯镀金色样品

永容科技不仅为您提供涂层系统,还提供整体涂层解决方案,我们为您提供交钥匙服务。

PVD镀膜优势

内外均采用金色

最终饰面颜色鲜艳

耐刮擦性极佳

延长产品使用寿命

环保工艺

坚固耐用、高容量设计机器

主要特点

1. 标准化、模块化设计和制造

2. PS 电气外壳,严格按照 CE 标准设计和制造

3. IPC 中的操作软件程序由皇家科技独家开发,每套机器都准备好进行系统升级

4. 提供一键式自动涂层工艺

5. 设计有 2 套推车和转架系统,可灵活推入/拉出腔室,以提高生产率。

Arc(离子镀)系列设备包括:真空室、真空泵、电弧源、转架系统、夹具结构、加热和冷却、水和气体(分配)、电气控制和操作系统、基材载体等。

优点:操作简便、占地面积小、拥有成本低、基材更换速度快。

涂层类型:金属和合金涂层、多层涂层。

涂层颜色:金色、黑色、棕色、灰色、铬色等

基材:不锈钢板和管、金属合金、玻璃、陶瓷材料

涂层优势:光泽度高、颜色鲜艳、附着力强、防刮性能好。

技术规格

设备型号: RT1800-PLUS

腔体材质: 不锈钢 (S304)

腔体尺寸: φ1800*1800mm (H)

腔体结构: 立式,圆腔, 前侧开门

真空机组: 莱宝SV630BF+WAU2001+TRP90;

高真空分子泵或者油扩散泵

镀膜技术: PVD多弧离子镀, 阴极电弧蒸发

膜沉积电源: 弧电源 18*3.5KW

弧阴极: 18 套(永容科技自主研发)

操作控制: 西门子 PLC+IPC

气体控制: MFC, 4 套气体质量流量计,用于 Ar、N2、O2、C2H2

安全系统: 多种安全联锁装置,保护操作员和设备

冷却系统: 循环冷却水

轰击清洗: 脉冲偏压电源 1*40KW

最大/平均功耗: 100KW/60 KW

如果您对这项技术和机器感兴趣,请立即致电我们以获得免费咨询。