RTAS多弧离子镀与磁控溅射复合式设备是一种将多弧离子镀和磁控溅射两种物理气相沉积(PVD)技术集成在一起的先进镀膜设备。它结合了多弧离子镀的高离化率、高沉积速率和磁控溅射的良好薄膜均匀性、低表面粗糙度等优点,能够制备出具有多种优异性能的薄膜涂层。

工作原理

多弧离子镀原理:

多弧离子镀是利用电弧放电产生等离子体。在设备中,阴极靶材(如金属靶)作为电弧的阴极,在真空环境下,当引弧针触发阴极靶材时,会产生高电流密度的电弧。电弧使靶材表面局部瞬间蒸发并电离,形成大量的金属离子。这些金属离子在电场的加速下,以很高的能量轰击到基底表面,沉积形成薄膜。由于其离化率高,离子能量大,沉积的薄膜与基底之间有较强的附着力。

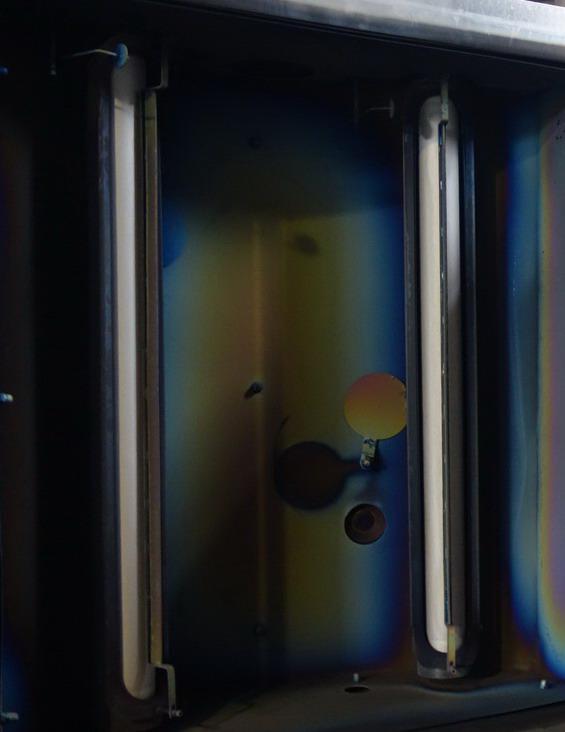

磁控溅射原理:

在磁控溅射过程中,在真空腔室内充入氩气等工作气体。通过在靶材(可以是金属、合金或陶瓷靶材)和基底之间施加电压,使氩气电离产生氩离子。靶材背面设有磁场,磁场与电场相互垂直。氩离子在电场作用下加速轰击靶材,电子在磁场作用下以摆线运动束缚在靶材表面,增加了与氩气的碰撞电离概率。被氩离子轰击的靶材原子会溅射出来,这些溅射出来的原子在基底表面沉积,形成薄膜。磁控溅射的特点是溅射过程相对稳定,薄膜均匀性好。

复合原理:

复合式设备可以在同一真空腔内,根据不同的工艺要求,先后或同时使用多弧离子镀和磁控溅射技术。例如,可以先利用多弧离子镀在基底上沉积一层附着力强的底层,然后通过磁控溅射在其上面沉积一层均匀性好、表面质量高的功能层;或者同时使用两种技术,通过调整两种工艺的参数,使两种技术产生的离子和原子在基底表面混合沉积,制备出具有特殊成分和结构的复合薄膜。

多弧离子镀与磁控溅射复合涂层的优势主要有以下几点:

薄膜质量方面

· 致密度高:多弧离子镀的金属离子能量高,能更好地轰击基底表面,使涂层与基底之间的结合更紧密;磁控溅射可以精确控制溅射原子的能量和流量,使薄膜的生长更加有序,二者结合可显著提高涂层的致密度,减少孔隙和缺陷,如在制备 TiN/SiOx 复合薄膜时,复合膜比单纯的氮化钛薄膜更加致密。

· 表面光滑:磁控溅射的特点是可以在较低的气压下进行,减少了气体散射对薄膜生长的影响,能够制备出表面粗糙度低、光滑平整的薄膜;多弧离子镀在其基础上进一步优化了薄膜的生长条件,使复合涂层的表面质量更高,这对于光学、电子等对表面平整度要求较高的领域非常重要。

· 成分和结构可精确调控:通过分别控制多弧离子镀和磁控溅射的工艺参数,如靶材、气体种类、功率、时间等,可以方便地调整复合涂层的成分和结构,实现从纳米多层膜、梯度膜到复合功能膜等多种复杂结构的制备,满足不同应用场景对涂层性能的多样化需求。

结合力方面

· 强附着力:多弧离子镀具有高离化率,离子能量大,沉积的薄膜与基底之间有较强的附着力;磁控溅射的等离子体环境也有助于改善薄膜与基底的结合。二者结合后,复合涂层与基底之间的结合力进一步增强,能有效防止涂层在使用过程中出现剥落、起皮等现象,提高涂层的使用寿命和可靠性,例如在刀具涂层中,这种强附着力可使涂层在高速切削过程中不易脱落。

沉积效率方面

· 高沉积速率:多弧离子镀本身具有较高的沉积速率,能够在短时间内形成一定厚度的涂层;磁控溅射虽然沉积速率相对较低,但可以在多弧离子镀的基础上进行精细的薄膜生长和修饰。二者结合既可以利用多弧离子镀快速打底,又可以通过磁控溅射进行高质量的表面沉积和功能层制备,从而在保证薄膜质量的前提下,提高整体的沉积效率,缩短镀膜时间,提高生产效率。

工艺灵活性方面

· 多种材料选择:两种镀膜技术都可以使用多种不同的靶材和气体,通过复合使用,可以实现更广泛的材料组合和涂层设计。既可以制备金属、合金涂层,也可以制备陶瓷、化合物涂层,还可以制备多层不同材料的复合涂层,满足不同领域对涂层材料的特殊要求,如在航空航天领域,可制备出兼具耐高温、耐腐蚀和抗氧化等多种性能的复合涂层。

· 适应不同形状和尺寸的基底:多弧离子镀的绕镀性好,可以在复杂形状的基底表面沉积较为均匀的涂层;磁控溅射则可以通过调整磁场和电场的分布,进一步改善薄膜在基底上的均匀性。因此,复合式镀膜技术对于各种形状和尺寸的基底,如平面、曲面、大型部件、小型精密零件等,都能实现较好的镀膜效果,具有很强的适应性和通用性。

性能提升方面

· 硬度和耐磨性提升:多弧离子镀可以提供高能量的离子轰击,使涂层内部形成更致密的结构和更高的残余压应力,从而提高涂层的硬度;磁控溅射可以在涂层表面形成更加光滑、均匀的微观结构,减少磨损过程中的摩擦系数。二者结合后,复合涂层的硬度和耐磨性都能得到显著提升,在刀具、模具等需要耐磨性能的领域应用广泛,可大大延长刀具和模具的使用寿命。

· 耐腐蚀性增强:磁控溅射可以制备出具有良好耐腐蚀性的陶瓷、化合物等功能层;多弧离子镀形成的底层可以提高涂层与基底的结合力,防止腐蚀介质从涂层与基底的界面处渗入。这种复合结构能够有效阻挡腐蚀介质的侵蚀,提高基底材料的耐腐蚀性,例如在海洋环境、化工设备等容易受到腐蚀的场合,复合涂层可以为金属部件提供良好的防护。

应用范围广泛:在刀具、模具等机械加工领域,可用于制备硬质耐磨涂层,提高刀具和模具的使用寿命和加工精度。在汽车零部件、航空航天零部件表面可制备耐腐蚀、抗氧化涂层,提高零部件的可靠性和耐久性。在光学领域,可用于制备光学薄膜,如增透膜、反射膜等,改善光学元件的性能。在电子领域,可用于制备电子器件的导电、绝缘、防护等功能薄膜。

1. 机械加工行业:

为刀具(如铣刀、钻头、车刀等)和模具(如注塑模具、压铸模具等)表面镀覆硬质耐磨涂层,如 TiN、TiAlN、CrN 等。这些涂层可以显著提高刀具和模具的硬度、耐磨性和切削性能,延长其使用寿命,降低生产成本。

2. 汽车和航空航天工业:

用于汽车发动机零部件(如活塞、曲轴、气门等)和航空航天发动机叶片、起落架等零部件的表面处理。可以制备耐腐蚀、抗氧化、耐高温的涂层,提高零部件在恶劣环境下的工作性能,保障设备的安全性和可靠性。

3. 光学工业:

用于制造光学镜片、镜头、反射镜等光学元件的镀膜。通过制备增透膜、反射膜、滤光膜等光学薄膜,提高光学元件的透光率、反射率、选择性吸收等光学性能,满足不同光学仪器的使用要求。

4. 电子工业:

在半导体器件、集成电路、电子封装等领域,用于制备金属导电层、绝缘层、钝化层等功能薄膜。例如,在芯片制造过程中,可以利用复合式设备制备金属互连线、阻挡层等,提高芯片的性能和可靠性。

1. 薄膜质量优异:

1.1 可以制备出具有高硬度、高耐磨性、良好的耐腐蚀性和抗氧化性的薄膜。例如,通过先多弧离子镀沉积一层高硬度的过渡层,再磁控溅射一层具有良好耐腐蚀性的功能层,使薄膜的综合性能得到极大提升。

1.2 能够有效控制薄膜的厚度、成分和结构,制备出多层膜、复合膜等复杂结构的薄膜。通过调整两种镀膜技术的参数和顺序,可以实现对薄膜微观结构的精细调控,满足不同应用场景对薄膜性能的多样化要求。

2. 沉积效率高:

多弧离子镀的高离化率和高沉积速率与磁控溅射的稳定沉积相结合,提高了整体的镀膜效率。相比于单独使用一种镀膜技术,可以在更短的时间内获得满足要求的高质量薄膜,提高了设备的生产效率。

3.工艺灵活性强:

可以根据不同的基底材料和薄膜要求,灵活选择多弧离子镀、磁控溅射或者两者结合的镀膜方式。例如,对于需要高附着力的基底,可以先采用多弧离子镀;对于对薄膜表面质量要求高的情况,可以后续采用磁控溅射进行表面修饰。同时,还可以通过改变工作气体、靶材等参数,方便地制备出各种金属、合金、化合物薄膜。

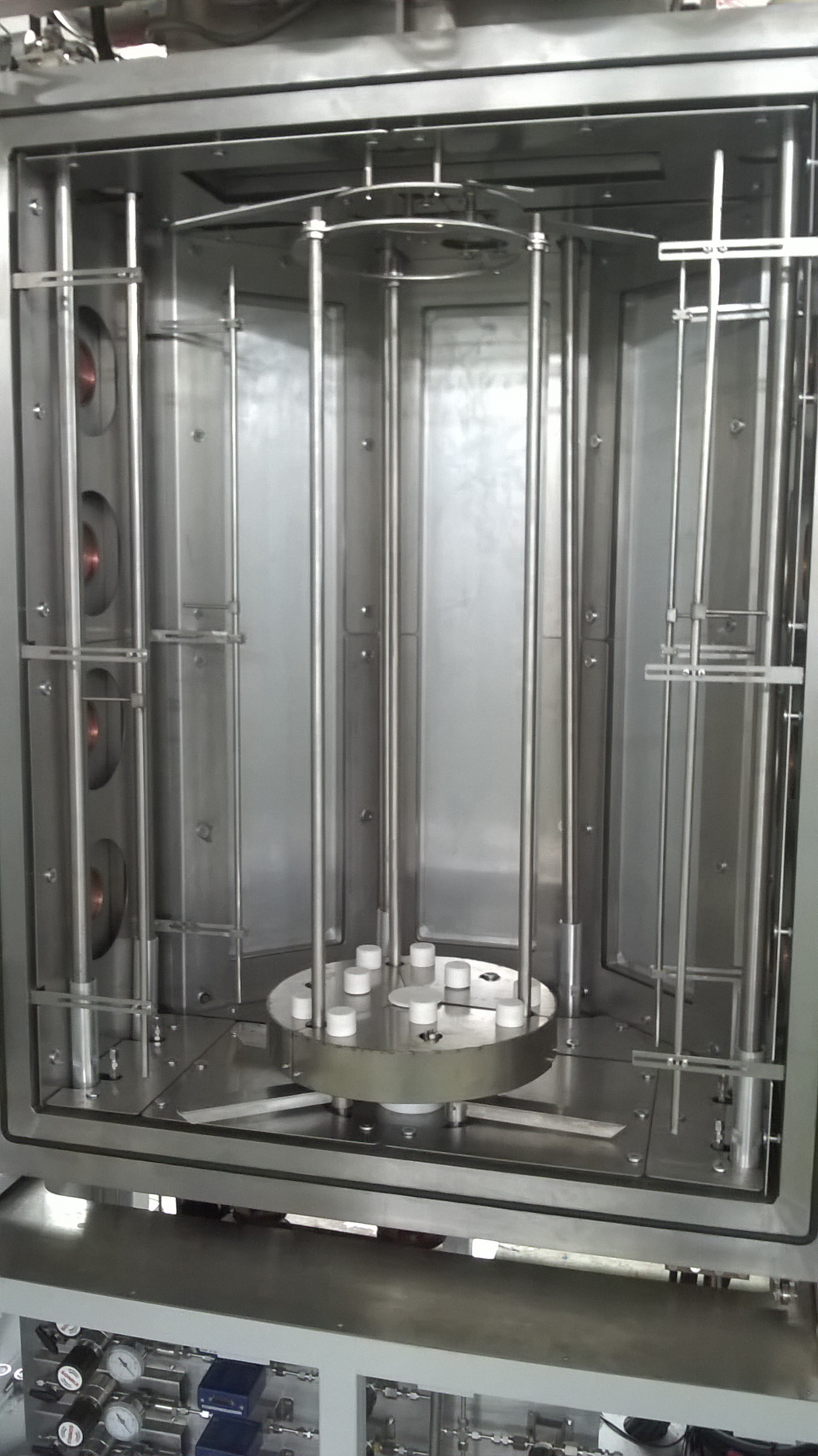

设备组成部分

1.真空系统:

包括机械真空泵(如旋片泵)用于初步抽气,将真空腔室压力降低到低真空范围(1 - 100 Pa),以及分子真空泵(如涡轮分子泵)用于进一步抽气,使真空度达到高真空状态(10?3 - 10?? Pa)。高真空环境有助于减少杂质气体对镀膜过程的干扰,保证薄膜的质量。

2. 电源系统:

针对多弧离子镀,配备有高电流、低电压的直流电源,用于产生电弧放电。对于磁控溅射,有直流电源或射频电源,直流电源适用于导电靶材,射频电源可用于非导电靶材或特殊工艺要求。电源的功率、频率等参数可以调节,以控制镀膜的速率和薄膜的质量。

3.靶材系统:

有多个靶材位,可安装不同材质的多弧离子镀靶材和磁控溅射靶材。多弧离子镀靶材一般为金属块状,表面要求光滑,以保证电弧的稳定产生。磁控溅射靶材可以是平面、圆柱等多种形状,根据需要沉积的薄膜材料选择合适的靶材,如金属、合金、陶瓷等。

4.气体供应系统:

主要供应氩气等工作气体,同时根据薄膜成分要求,可能还需要供应反应气体(如氮气、氧气等)。系统包括气体瓶、减压阀、质量流量控制器等,通过精确控制气体的流量和种类,来调节等离子体的成分和镀膜的工艺参数。

5. 基底加热与冷却系统:

基底加热系统用于对基底进行预热,改善薄膜与基底的附着力,提高薄膜的结晶质量等。加热方式可以是电阻加热、感应加热等。冷却系统用于控制基底和设备的温度,防止在镀膜过程中温度过高,对基底材料和设备造成损坏。

6.工件夹具与转动系统:

工件夹具用于固定基底,确保基底在镀膜过程中的位置稳定。转动系统可以使基底在镀膜过程中旋转或摆动,使薄膜在基底表面更加均匀地沉积,尤其是对于形状不规则或者大面积的基底,转动系统能够有效提高薄膜的均匀性。

上海永容光电科技有限公司凭借进二十年的技术与实际应用的积累, 成功研制多种工业生产型复合式真空镀膜设备, RTAS标准机型有如下:

1. RTAS1000 (小型)

1.1 弧 + MF 中频圆柱磁控溅射阴极

1.2 弧 + MF 中频平面磁控溅射阴极

1.3 弧+ DC直流平面磁控溅射阴极

1.4 弧 + DC 直流圆柱磁控溅射阴极

2. RTAS1400/RTAS1600 ( 中型)

2.1 弧 + MF 中频圆柱磁控溅射阴极

2.2 弧 + MF 中频平面磁控溅射阴极

2.3 弧+ DC直流平面磁控溅射阴极

2.4 弧 + DC直流圆柱磁控溅射阴极

3. RTAS1618 (大型)

3.1 弧 + MF 中频圆柱磁控溅射阴极

3.2 弧 + MF 中频平面磁控溅射阴极

3.3 弧+ DC直流平面磁控溅射阴极

3.4 弧 + DC直流圆柱磁控溅射阴极

如果您需要特殊订制机型与配置, 请与我公司技术团队联系!

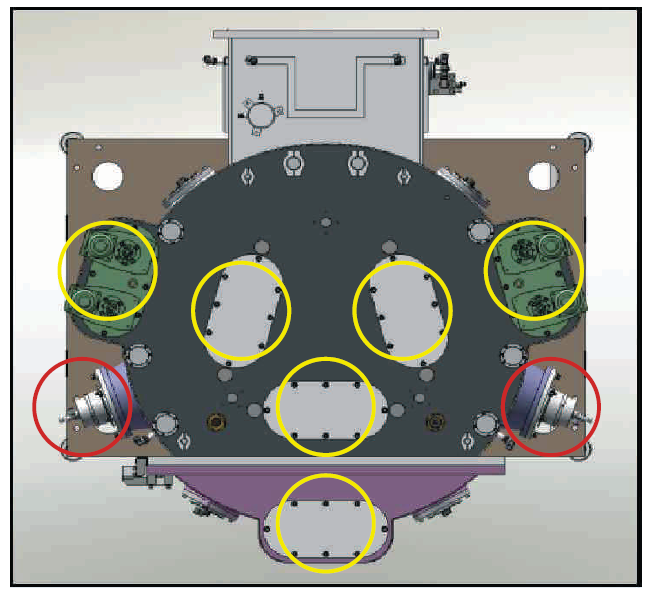

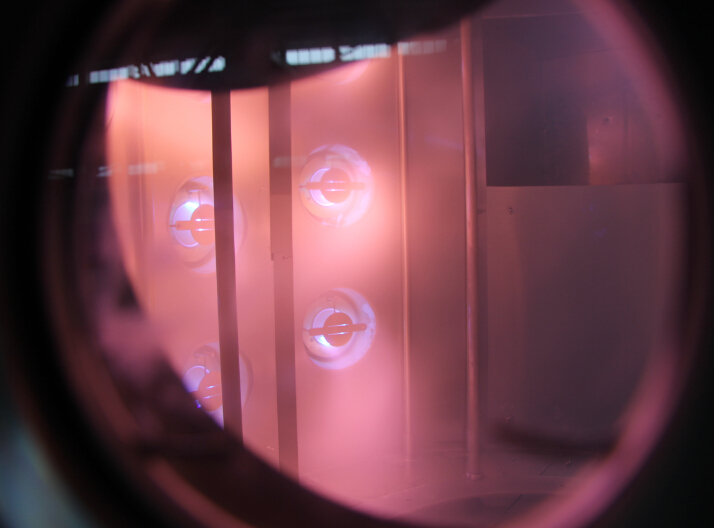

膜沉积源布局图

阴极

弧+ 圆柱磁控溅射阴极 弧+ 平面磁控溅射阴极 弧, 磁控辉光放电

可控阴极弧 柱弧 孪生MF中频圆柱磁控溅射阴极