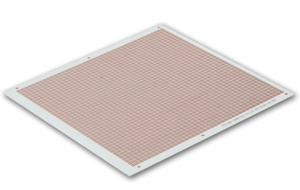

DPC (Direct Plate Copper)亦称为直接镀铜基板-PVD镀铜设备.

DPC基板工艺为:

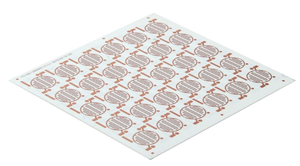

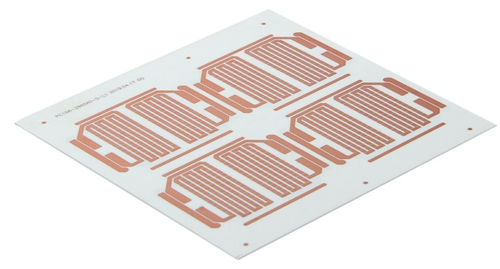

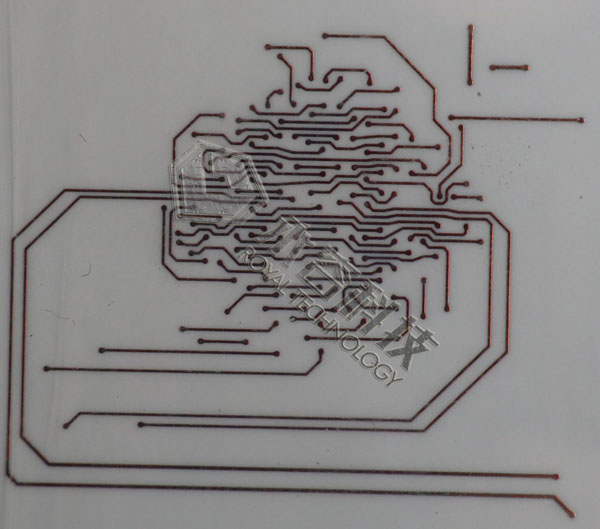

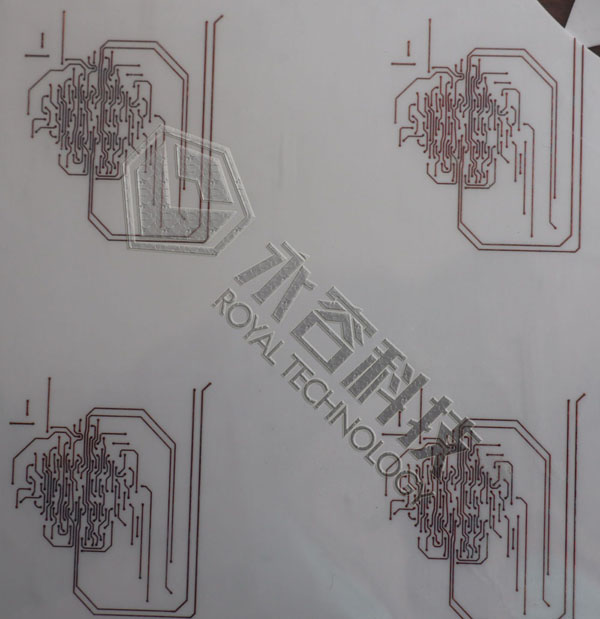

首先将陶瓷基板做前处理清洁,利用薄膜专业制造技术--真空镀膜方式于陶瓷基板上溅镀结合铜金属复合层, 接着以黄光微影之光阻被复曝光,显影,蚀刻,去膜工艺完成线路制作, 最后再以电镀/化学镀沉积方式增加线路的厚度,待光阻移除后即完成金属化线路制作.

DPC工艺制程的陶瓷基板具有成本较低,高热导率,对位精准,表面平整度佳的特性.因此其广泛被应用于LED陶瓷散热基板,LED照明, 覆晶/共晶封装基板, 半导体设备,微波无线通讯,军事电子,各式感测器基板,航空航天,铁路交通,电力电子等各个行业.

DPC 基板直接镀膜技术即直接镀铜(Direct Plating Copper,DPC)工艺,是一种在陶瓷基片上直接形成金属电路的技术,以下是其具体介绍:

工艺流程

1. 基板预处理:选择氮化铝或氧化铝陶瓷等作为基板,对其进行清洗、研磨和抛光等处理,以去除表面的杂质、油污和氧化物,使基板表面平整、清洁,提高后续镀膜的附着力 。

2. 真空镀膜:通常在真空环境下,利用磁控溅射等技术,先在陶瓷基板上溅射钛金属作为过渡层,然后再溅射铜颗粒,形成一定厚度的铜薄膜。钛层可以提高铜层与陶瓷基板之间的结合力。

3. 光刻:通过光刻技术,将设计好的电路图案转移到镀膜后的陶瓷基板上,形成光刻胶掩膜,确定需要保留和去除的铜膜区域 。

4. 蚀刻:使用化学蚀刻液或等离子体蚀刻等方法,去除不需要的铜膜部分,留下与光刻胶掩膜对应的电路图案。蚀刻后再去除光刻胶

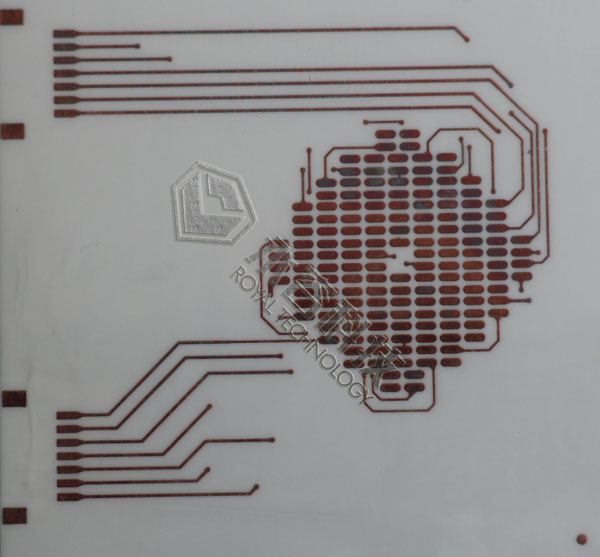

5. 电镀增厚:以蚀刻后的铜电路为基础,通过电镀的方式进一步增加铜线路的厚度,以满足不同应用场景对线路导电性能和承载能力的要求

6. 表面处理:对镀铜后的陶瓷基板进行表面处理,如沉镍钯金、沉银、沉金、沉锡、OSP 等,以提高基板的可焊性、抗氧化性和耐腐蚀性等 。

半导体芯片封装:为高性能芯片如 CPU、GPU 等提供高精度、高密度的封装基板,满足芯片对电性能、热性能和可靠性的严格要求

光电器件:如大功率 LED、半导体激光器、VCSEL 等,可实现高效的光电转换和散热管理,提高光电器件的性能和寿命

传感器制造:用于制造新型压力传感器和氧传感器等,能够满足传感器对精度、稳定性和可靠性的要求,同时还可以实现传感器的小型化和集成化

通讯电子:在 5G 基站用 IGBT、微波器件、光通讯等领域,DPC 基板的高频率特性和低损耗特性使其能够有效地传输高频信号,保证通讯设备的性能

DPC工艺-直接镀铜是电子行业中应用于LED和半导体行业的一种先进镀膜技术。其广泛应用于:

高亮度LED

太阳能聚光电池基板

半导体封装设备,包括汽车电机控制

混合动力和电动汽车,电子产品

RF封装

微波无线通讯设备等

上海永容光电科技可以提供交钥匙服务:提供技术支持和镀膜工艺的培训. 如您有任何技术方面的咨询,请联系我们!期待与您的合作!

高精度:采用半导体微加工技术,能够实现非常精细的金属线路,线宽 / 线距可低至 50μm,满足对精度要求较高的微电子器件封装需求1。

良好的导电性和导热性:铜层具有良好的导电性能和导热性能,可满足高密度封装和高功率器件对电性能和热管理的要求,同时陶瓷基板本身也具有较高的热导率,两者结合能有效解决散热问题

三维封装能力:借助激光打孔与电镀技术,可实现陶瓷基板上 / 下表面垂直互联,便于实现电子器件的三维封装与集成,降低器件体积,提高封装密度

高可靠性:金属的结晶性能好,平整度高,线路不易脱落,且走线位置更准确,线距更小,产品的可靠性和稳定性较高。

采用PVD真空磁控溅射技术在氧化铝(Al2O3)、AlN基板上沉积铜导电薄膜,与传统制造方法:DBC、LTCC、HTCC相比,具有很大优势,如:

适用于多种基材:陶瓷(氧化铝,氮化铝),玻璃,和硅基片

生产成本大幅降低

传热性能佳

精准的模式设计

良好的附着力

永容科技团队与客户合作成功开发了应用PVD溅射技术的DPC工艺及设备。

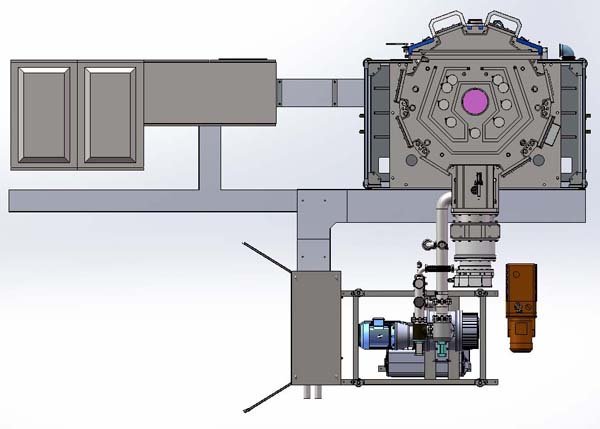

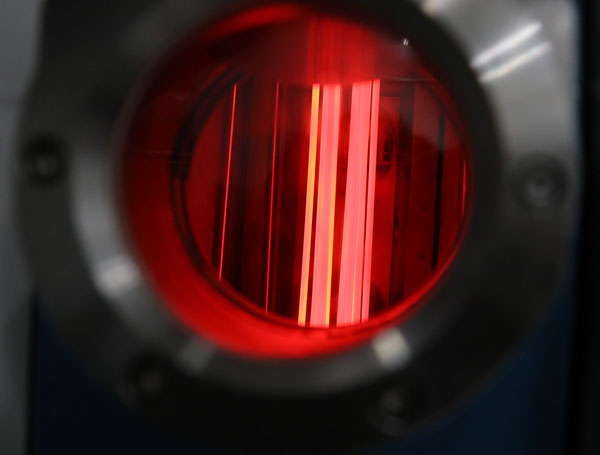

RT1200-DPC 设备即为DPC工艺制程中的真空镀铜专用镀膜设备.此设备利用PVD物理气相沉积原理,采用多弧离子镀与 磁控溅射复合方式在高真空环境中获得高密度,高耐磨性,高硬度,结合力强的理想薄膜,为后续制程提供坚实基础.

设备主要性能指标:

容量大产能高;灵活的模块化设计; 精准加工; 布局合理占地空间小

设备优势:

设备的设计和制造严格遵循CE标准。

集成设计结构,紧凑,占地空间小

先进的平面磁控溅射阴极设计,靶材利用率高于30%

高电离率,高致密性涂层

提供多种复合涂层工艺

一键式全自动镀膜系统,配备IPC工控系统

转架公自转设计,良品率高

合理的抽真空泵组配置,节能,有效降低生产成本。

主要技术参数

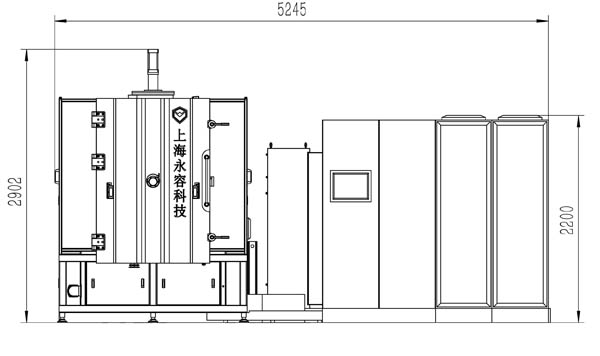

1. 真空室尺寸:Φ1200×H1500mm;

2.极限真空:5.0×10-4Pa(空载);

3.漏率:关机1小时后真空度小于或等于0.67Pa;

4.抽速:从大气到9.0×10-3Pa≤ 15分钟(常温 空载);

5.工件转架按需方特殊要求研制.

6.断水报警自动保护系统;

7.控制方式采用PLC+触摸屏控制;

8.磁控溅射平面阴极:有效镀膜均匀区长度为1020mm;

弧靶材尺寸:Φ100*40mm

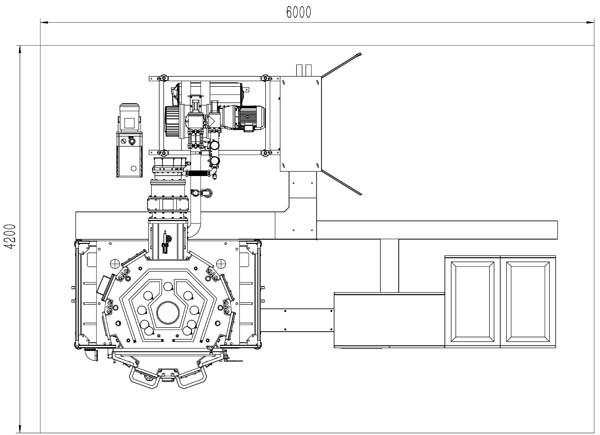

9. 设备安装空间:3700x5200x3000MM (L*W*H)

10.设备总重: 约6300KG.

11.整机最大功率:约170KW;平均使用功率:约110KW

12.电源电压:AC380V±5% ;

13.耗水压力:0.2—0.3MPa/CM2;

设备布局图